電源線新能源線束生產

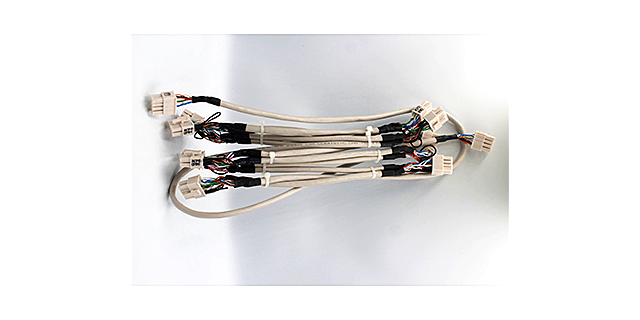

新能源線束作為新能源汽車、儲能設備等部件的神經脈絡,承載著電力傳輸與信號交互的關鍵使命。與傳統燃油車線束相比,其工作環境更為復雜嚴苛,不僅要適應高電壓、大電流的傳輸需求,還需在高溫、震動、電磁干擾等極端條件下保持穩定性能。在新能源汽車中,電池組、電機、電控系統之間的高效協同,離不開線束的連接。以高壓線束為例,其采用特殊屏蔽材料和絕緣層,能有效防止高壓漏電與電磁輻射,確保車內人員安全與電子設備正常運行。同時,線束的輕量化設計也是新能源領域的重要研究方向,通過優化線束結構、采用新型材料,可降低整車重量,提升能源利用效率,為新能源產業的可持續發展奠定基礎。?輕量化設計新能源線束,減輕設備整體重量,降低能耗,符合新能源產品發展趨勢。電源線新能源線束生產

新能源線束在航空航天新能源領域的應用探索逐漸深入。隨著電動飛機、航天器電力系統等領域對新能源技術的需求日益增長,新能源線束也面臨著航空航天級別的嚴苛要求。在真空、強輻射的太空環境中,線束材料必須具備極低的出氣率,防止揮發物污染精密儀器,同時還要耐受高能粒子輻射,保持性能穩定。在電動飛機上,新能源線束需要滿足航空安全標準,具備高阻燃、低煙無毒的特性,一旦發生火災,能限度減少煙霧和有害氣體的產生,為乘客逃生爭取時間。此外,航空航天領域對重量的要求促使線束企業研發出超輕量的復合材料線束,通過采用碳纖維增強樹脂基復合材料替代部分金屬材料,在保證強度和導電性能的前提下,大幅減輕線束重量,提高飛行器的能源效率和續航能力。?哪里新能源線束市場報價新能源線束模塊化設計便于安裝維護,縮短新能源汽車生產與維修周期。

新能源線束的輕量化設計是提升新能源汽車續航里程的重要突破口。傳統的銅質線束雖然導電性能優良,但重量較大,增加了車輛的整備質量,間接消耗能源。為實現輕量化目標,行業積極探索新型材料與結構設計。一方面,鋁基復合材料線束逐漸嶄露頭角,鋁的密度為銅的三分之一,采用鋁導線替代部分銅導線,可使線束重量大幅減輕,同時通過優化導線結構和表面處理工藝,彌補鋁在導電性能上的不足。另一方面,在絕緣材料方面,選用更輕薄的聚酰亞胺薄膜等高性能材料,在保證絕緣性能的前提下,進一步降低線束重量。此外,通過拓撲優化技術,對線束的走向和布局進行精細化設計,去除冗余線束,減少不必要的長度,在滿足功能需求的同時實現輕量化。據統計,線束輕量化每降低 1kg,新能源汽車的續航里程可提升 0.5 - 1km,因此,新能源線束的輕量化技術對于新能源汽車產業的發展具有重要意義。?

材料選擇決定新能源線束性能。導線常用鍍錫銅線、鋁線等。鍍錫銅線能防止銅氧化,維持良好導電性與機械性能,但成本較高。鋁線導電性能良好、重量輕且成本低,不過存在連接可靠性問題及蠕變效應,需特殊處理。端子與連接器多采用銅合金,確保連接穩定。絕緣材料要求高,需具備優良電氣絕緣性、耐溫性與耐化學腐蝕性,常見有聚氯乙烯、聚乙烯等。在電磁干擾強的環境,還會采用帶屏蔽層的導線與屏蔽材料,提升線束抗干擾能力,保障信號穩定傳輸。高柔韌性新能源線束,耐高低溫抗老化,適配各類新能源車型復雜工況,明謀科技嚴選材料,品質穩定可靠。

由于不同的新能源設備在電氣性能、安裝空間、環境適應性等方面存在差異,對新能源線束的需求也各不相同,因此定制化服務模式應運而生。定制化服務模式能夠根據客戶的具體需求,為其提供個性化的線束解決方案。在設計階段,與客戶充分溝通,了解其設備的特點和使用要求,然后進行針對性的設計,包括導線規格的選擇、屏蔽方式的確定、線束布局的優化等。在生產過程中,嚴格按照定制化設計要求進行生產,確保產品滿足客戶的特殊需求。定制化服務模式能夠更好地滿足市場多樣化的需求,提高產品的適用性和客戶滿意度,同時也為企業帶來了差異化競爭優勢,在市場競爭中占據有利地位 。快速響應新能源線束訂單,72小時打樣,15天批量出貨,滿足您的緊急項目需求。云南新能源線束大概價格多少

緊密貼合新能源設備的線束設計,節省安裝空間,便于組裝與維護,提高生產效率。電源線新能源線束生產

新能源線束在極端環境下的適應性研究成為行業攻關熱點。在極寒的北極科考車、高溫干旱的沙漠作業車,以及高海拔的山地救援車等特殊應用場景中,新能源線束面臨著遠超常規的環境挑戰。在零下 60℃的極寒地區,普通線束材料會迅速硬化變脆,導致絕緣層破裂和導線斷裂,而新型低溫韌性材料的研發則有效解決了這一難題,通過在聚烯烴材料中添加特殊增韌劑,使線束在溫環境下仍能保持良好的柔韌性和機械強度。在高溫高輻射環境中,新能源線束采用陶瓷化硅橡膠等新型材料,當遭遇火災或高溫時,材料表面會迅速形成堅硬的陶瓷層,阻止熱量傳遞和火焰蔓延,保障線束在極端高溫下的短期持續工作能力。此外,針對高海拔低氣壓環境,線束的密封設計和電氣性能也需要進行特殊優化,確保其在稀薄空氣中的絕緣性能和可靠性。?電源線新能源線束生產

- 湖北節能線束按需定制 2025-07-23

- 泰科線束 2025-07-23

- 西藏高科技線束市場報價 2025-07-23

- 國產線束定制 2025-07-23

- 河北常見線束供應商家 2025-07-23

- 廣東儲能線束批量定制 2025-07-23

- 安徽制作線束供應商家 2025-07-23

- 陜西抗干擾磁環線線束量大從優 2025-07-23

- 生產新能源線束銷售廠 2025-07-23

- 內蒙古新能源線束量大從優 2025-07-23

- 奉賢區常規異型屏報價 2025-07-23

- 閔行區發展AOI檢測修理 2025-07-23

- 吳中區品牌IGBT 2025-07-23

- 德州起帆電纜近期價格 2025-07-23

- 寧夏點觸型二極管 2025-07-23

- 內蒙古蒸汽加熱器 2025-07-23

- 廣東低噪音無刷減速電機官網 2025-07-23

- 四川住宅EPS應急電源維修 2025-07-23

- 南京質量跑步機電機用碳刷量大從優 2025-07-23

- 徐州PVC走線槽哪家好 2025-07-23