揚州鋁合金壓鑄模具生產企業

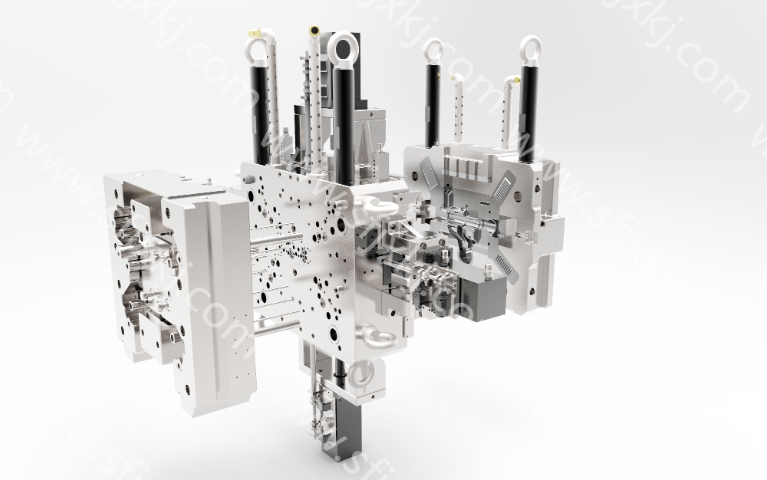

在精密零部件制造領域,壓鑄模具憑借出色的成型能力,成為提升生產質量與效率的關鍵工具。其采用高精度加工工藝,能夠實現復雜結構零件的一次成型,有效減少后續加工工序。以汽車發動機缸體生產為例,專業的壓鑄模具通過精確的型腔設計與分型面處理,使缸體的尺寸精度達到微米級,表面粗糙度大幅降低。生產過程中,模具的快速充型與高效冷卻系統,可將單件生產周期縮短 20% 以上,在保證產品質量的同時,顯著提高生產效率,為汽車制造業降本增效提供有力支持。壓鑄模具的高耐用性,使其能夠在強度高生產環境下穩定運行。選用質優模具鋼材料,并經過特殊的熱處理工藝,大幅提升模具的硬度、耐磨性與抗疲勞性能。在鋁合金壓鑄件批量生產中,一套品質高壓鑄模具可承受數萬次的循環壓鑄,有效降低模具更換頻率。某電子設備外殼生產企業,使用高性能壓鑄模具后,模具使用壽命延長了 30%,減少了因模具更換導致的停機時間,保障了生產線的連續運轉,同時降低了模具采購成本,提升企業經濟效益。神富壓鑄模具,助力電子設備壓鑄工藝升級。揚州鋁合金壓鑄模具生產企業

壓鑄模具生產環境友好,符合環保要求。相比傳統鑄造的高溫熔煉,壓鑄模具成型時能耗更低,且采用封閉式生產,粉塵排放減少80%。某壓鑄企業使用后,通過環保驗收,避免因環保問題停產整改。模具使用的脫模劑無毒環保,廢水處理成本降低50%,實現綠色生產。壓鑄模具數字化設計水平高,縮短研發周期。采用3D建模和模擬仿真技術的壓鑄模具,可在設計階段預測成型缺陷,提前優化。某新能源汽車零件廠使用后,模具研發周期從3個月縮短至1.5個月,快速響應產品迭代需求。數字化設計還能精細計算模具強度,避免過度設計,模具重量減輕20%,制造成本降低15%。常州定制壓鑄模具功能神富壓鑄模具,在燈具制造中展現獨特魅力。

在汽車制造業追求高效與品質高的發展進程中,壓鑄模具憑借其出色性能,成為汽車零部件生產的重要支撐,為汽車制造企業帶來了明顯的生產提升與品質保障。汽車發動機缸體是汽車的重心部件,對尺寸精度要求極高。某汽車制造企業采用的壓鑄模具,能將發動機缸體關鍵尺寸的公差精確控制在±毫米內。這一精度讓缸體各部件的配合更為緊密,有效減少了發動機運行時的摩擦與能耗,發動機的穩定性提升明顯,相關故障發生率降低了20%。同時,缸體的一次合格率從原來的85%提升至95%,減少了因不合格品造成的材料與工時浪費。在汽車鋁合金輪轂生產中,壓鑄模具的高效性得以充分體現。質優的壓鑄模具配合先進壓鑄設備,每小時可生產30-40個輪轂,相比傳統制造工藝,生產效率提升了一倍。某輪轂生產企業引入該類模具后,不*能快速響應市場訂單需求,還因生產節奏穩定,讓后續的涂裝、檢測等環節銜接更順暢,訂單交付周期縮短了30%。在電子行業,3C產品外殼對輕薄與精度的要求日益提高。某電子企業生產手機中框時,使用的壓鑄模具通過優化設計,能成型厚度*毫米的鋁合金中框,且中框尺寸精度控制嚴格,滿足了手機輕薄化的需求。同時,模具成型的中框表面光潔度高,無需后續大量打磨工序。

我們的壓鑄模具嚴格遵循國際標準進行設計與制造,產品質量達到國際先進水平。無論是在尺寸精度、表面粗糙度,還是在模具壽命與性能方面,都能滿足全球不同客戶的需求。通過了一系列國際認證,為產品走向全球市場奠定堅實基礎。選擇我們的壓鑄模具,您的企業能夠輕松滿足國際市場對產品質量的嚴苛要求,順利拓展海外業務,參與全球市場競爭,在國際舞臺上展現中國制造業的實力與風采。我們致力于成為您在壓鑄模具領域**可靠的合作伙伴。憑借先進的技術、質量的產品、完善的服務,我們有信心為您的企業發展提供有力支持。無論您是初涉壓鑄行業,還是尋求提升現有生產水平,我們都能與您攜手共進。從項目咨詢、模具設計制造,到售后服務,我們將全程陪伴,為您量身定制解決方案。期待與您建立長期穩定的合作關系,共同開拓市場,實現互利共贏,共創輝煌未來。融入智能設計,神富模具緊跟行業發展新趨勢。

壓鑄模具能成型薄壁零件,滿足輕量化需求。在手機中框生產中,傳統模具難以成型1mm以下薄壁,壓鑄模具通過優化壓力參數,可成型0.8mm薄壁中框,且壁面均勻無凹陷。某手機廠使用后,中框重量減輕15%,手機整體重量降至180g以下,提升用戶手感。同時,薄壁成型縮短冷卻時間,生產效率提升10%。壓鑄模具表面處理技術先進,延長使用壽命。采用PVD涂層處理的壓鑄模具,表面摩擦系數降低50%,金屬液不易粘模,減少模具清理次數。某鋁合金壓鑄廠使用后,模具每生產1000件才需清理一次,較未涂層模具延長5倍清理周期,單班節省清理時間1小時。涂層還能抵抗金屬液腐蝕,模具壽命延長30%。神富壓鑄模具,滿足電子設備散熱器壓鑄需求。杭州汽車品壓鑄模具公司

優化熱平衡設計,神富壓鑄模具保障鑄件質量。揚州鋁合金壓鑄模具生產企業

壓鑄模具成型速度快,縮短生產周期。小型五金配件生產中,傳統鑄造需10分鐘才能成型一件,壓鑄模具通過高壓快速填充型腔,30秒即可完成一次成型。某五金廠使用后,單班產能從200件提升至2000件,大幅提升訂單交付能力。且模具冷卻系統優化,零件脫模時溫度低,可直接進入下一工序,無需冷卻等待,生產連續性增強。壓鑄模具維護簡便,降低停機損失。其易損件如頂針、導柱均為標準化配件,更換方便。某壓鑄廠的模具頂針磨損后,維修人員15分鐘即可完成更換,較傳統模具維修節省1小時。同時,模具設有排氣槽清理孔,定期清理時無需拆卸模具,維護時間縮短60%。該廠反饋,模具維護成本降低50%,因維護導致的停機時間減少70%。揚州鋁合金壓鑄模具生產企業

- 安徽汽車常用轉向器生產企業 2025-07-30

- 福州轉向器傳感器 2025-07-30

- 汽車常用轉向器生產企業 2025-07-30

- 福建汽車液壓動力轉向器殼體模具 2025-07-30

- 日照汽車液壓動力轉向器鑄鋁殼體 2025-07-30

- 湖州國內汽車轉向器系統 2025-07-29

- 蘇州民用品壓鑄模具生產企業 2025-07-29

- 紹興五金壓鑄模具批發 2025-07-29

- 江蘇小型壓鑄模具配件 2025-07-29

- 常州汽車常用轉向器公司 2025-07-29

- 甘肅蒸發冷空調 2025-07-30

- 內蒙古漿液泵循環泵 2025-07-30

- 中山臺達變頻器VFD900CP43L-00 2025-07-30

- 鎮江重型皮帶輸送機技術參數 2025-07-30

- 江蘇新能源驅動器 2025-07-30

- 安慶全自動施肥機供應商 2025-07-30

- 南山區快速全自動錫膏印刷機品牌 2025-07-30

- 汕尾附近蒸發式冷氣機進貨價 2025-07-30

- 浙江大型回流比控制柜銷售廠家 2025-07-30

- 江蘇智能復合肥成套生產線設備 2025-07-30