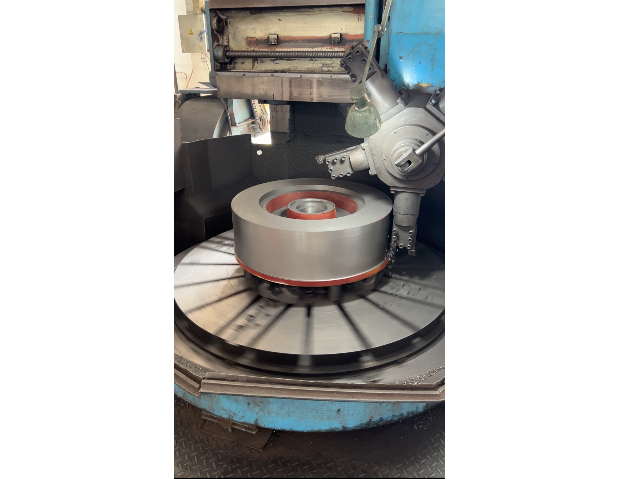

寧波車銑復合機加工供應廠家

切削用量:數控編程時,編程人員必須確定每道工序的切削用量,并以指令的形式寫人程序中。切削用量包括主軸轉速、背吃刀量及進給速度等。對于不同的加工方法,需要選用不同的切削用量。切削用量的選擇原則是:保證零件加工精度和表面粗糙度,充分發揮刀具切削性能,保證合理的刀具耐用度,并充分發揮機床的性能,較大限度提高生產率,降低成本。確定主軸轉速:主軸轉速應根據允許的切削速度和工件(或刀具)直徑來選擇。其計算公式為:n=1000 v/7 1D式中: v?切削速度,單位為m/m動,由刀具的耐用度決定; n一一主軸轉速,單位為 r/min,D為工件直徑或刀具直徑,單位為mm。計算的主軸轉速n,然后要選取機床有的或較接近的轉速。適用于單件小批量定制生產,滿足個性化產品制造需求。寧波車銑復合機加工供應廠家

機械加工的歷史與發展。早期機械加工技術:機械加工技術可以追溯到公元前1200年,當時人們已經開始使用手工工具進行簡單的切削和成形操作。隨著時間的推移,機械加工技術逐漸發展,出現了更復雜的手工機床,如車床和銑床。這些早期的機械加工工具主要依靠人力或動物動力,通過簡單的機械原理實現材料的去除和成形。現代機械加工的演變:進入18世紀后,工業革新帶來了機械加工技術的重大變革。蒸汽機和電動機的發明,使得機械加工工具的動力來源更加多樣化和高效化。20世紀中期,隨著數控技術(CNC)的出現,機械加工進入了自動化時代。寧波車銑復合機加工供應廠家鉆孔工藝借助鉆頭在工件上打孔,為后續裝配、連接等工序奠定基礎。

主要特點:數控機床一開始就選定具有復雜型面的飛機零件作為加工對象,解決普通的加工方法難以解決的關鍵。數控加工的較大特點是用穿孔帶(或磁帶)控制機床進行自動加工。由于飛機、火箭和發動機零件各有不同的特點:飛機和火箭的零、構件尺寸大、型面復雜;發動機零、構件尺寸小、精度高。因此飛機、火箭制造部門和發動機制造部門所選用的數控機床有所不同。在飛機和火箭制造中以采用連續控制的大型數控銑床為主,而在發動機制造中既采用連續控制的數控機床,也采用點位控制的數控機床(如數控鉆床、數控鏜床、加工中心等)。

較短進給路線的類型及實現方法如下。1、大余量毛坯的階梯切削進給路線。列出了兩種太余量毛坯的切削進給路線。是錯誤的階梯切削路線,按1斗5的順序切削,每次切削所留余量相等,是正確的階梯切削進給路線。因為在同樣的背吃刀量下。2、零件輪廓精加工的連續切削進給路線。零件輪廓的精加工可以安排一刀或幾刀精加工工序.其完工輪廓應由然后一刀連續加工而成,此時,刀具的進、退位置要選擇適當,盡量不要在連續的輪廓中安排切人和切出或換刀及停頓,以免因切削力突然變化而破壞工藝系統的平衡狀態.致使零件輪廓上產生劃傷、形狀突變或滯留刀痕。3、特殊的進給路線。在數控車削加工中,一般情況下。刀具的縱向進給是沿著坐標的負方向進給的,但有時按其常規的負方向安排進給路線并不合理。甚至可能損壞工件。精密零件的加工需采用高穩定性機床,確保一致性。

機加工是指通過機械設備對原材料進行加工、切削和成形的過程,包括車削、銑削、鉆削等多種加工技術。它普遍應用于汽車、航空航天、機械制造等領域,是制造業不可或缺的一環。機加工是制造業中的一項主要技術,它利用機械設備對原材料進行加工、切削和成形,以滿足不同行業和產品的需求。機加工的范疇普遍,涉及多種加工技術和設備,下面我們來詳細了解一下。機加工的定義:機加工,顧名思義,是通過機械設備對工件進行加工的過程。它利用機床、刀具、夾具等輔助工具,通過切削、磨削、沖壓等加工方式,將原材料加工成所需的形狀、尺寸和精度。機加工具有高效、精確、靈活等優點,是現代制造業不可或缺的一部分。機加工流程從原材料準備開始,經多道工序逐步成型為較終產品。寧波汽車零配件機加工中心

夾具設計是機加工的關鍵,確保工件在加工過程中的穩定性。寧波車銑復合機加工供應廠家

工藝分析:被加工零件的數控加工工藝性問題涉及面很廣,下面結合編程的可能性和方便性提出一些必須分析和審查的主要內容。幾何要素的條件應完整、準確,在程序編制中,編程人員必須充分掌握構成零件輪廓的幾何要素參數及各幾何要素間的關系。因為在自動編程時要對零件輪廓的所有幾何元素進行定義,手工編程時要計算出每個節點的坐標,無論哪一點不明確或不確定,編程都無法進行。但由于零件設計人員在設計過程中考慮不周或被忽略,常常出現參數不全或不清楚,如圓弧與直線、圓弧與圓弧是相切還是相交或相離。所以在審查與分析圖紙時,一定要仔細,發現問題及時與設計人員聯系。寧波車銑復合機加工供應廠家

- 嘉興內外圓孔鏜加工供應廠家 2025-07-29

- 杭州切槽鏜加工哪家好 2025-07-28

- 臺州五金配件機加工制造商 2025-07-28

- 金華化學焊接制造商 2025-07-28

- 金華切槽鏜加工價格 2025-07-28

- 泰州異形件銑加工供應商 2025-07-28

- 紹興固態焊接價位 2025-07-28

- 浙江臥式鏜加工定制價格 2025-07-28

- 南通埋弧焊接哪家好 2025-07-28

- 揚州CNC鏜加工市場價格 2025-07-28

- 管廊支架經銷商 2025-07-29

- 崇明區真空鍍膜機是什么 2025-07-29

- 湖北學校食堂餐盤回收線設備廠家 2025-07-29

- 廣西電動儲能設備資費 2025-07-29

- 蘇州掘錨一體機生產廠家 2025-07-29

- 徐州袋式過濾器銷售廠家 2025-07-29

- 河南加工烘干房一般多少錢 2025-07-29

- 中山半導體SPI檢測設備功能 2025-07-29

- 山東大型升降屏價格合理 2025-07-29

- 徐匯區鋼絲繩共同合作 2025-07-29