南平訂單缺料緊追蹤精益生控標準化互惠互利

市場環境和客戶需求的變化對訂單時程節點的責任區分策略提出了新的要求。企業應密切關注市場動態和客戶需求變化,及時調整責任區分策略以適應新的市場環境。例如,針對新的客戶需求或市場趨勢,可以優化節點設置或調整責任邊界以確保訂單的順利執行。通過靈活應對市場變化,企業可以保持競爭優勢并實現可持續發展。隨著企業規模的擴大和訂單復雜性的增加,責任區分管控模式也需要不斷創新和優化。企業應積極探索新的責任區分方法和管控手段,以提高訂單執行的效率和質量。例如,可以引入先進的項目管理理念和方法論,對訂單執行過程進行更加精細化的管理;同時,還可以利用大數據、人工智能等先進技術提升責任管控的智能化水平。通過持續創新和優化責任區分管控模式,企業可以不斷提升自身的競爭力和適應能力。節點責任落實到位,保障訂單質量與安全。南平訂單缺料緊追蹤精益生控標準化互惠互利

訂單時程節點控制表在訂單管理過程中,為確保訂單能夠按照既定的時間節點順利進行,需要對關鍵節點進行嚴格控制。本控制表旨在對訂單從接收至發貨的各個環節進行精細化管理,確保訂單執行的效率和質量。一、訂貨信息記錄1.銷售部門接收客戶訂貨信息,詳細記錄包括產品型號、數量、交貨日期等關鍵信息。2.對訂貨信息進行初步審核,確保信息的準確性和完整性。二、準訂單處理1.根據訂貨信息,銷售部門初步評估產能和交貨期,形成準訂單。2.與客戶進行初步溝通,確認訂單細節及特殊要求。三、信息處理與跟蹤1.建立訂單信息跟蹤系統,實時更新訂單狀態,確保信息準確、及時傳遞。2.定期對訂單執行情況進行回顧和總結,及時發現并解決問題。四、產前評審確認1.生產部門根據準訂單進行產前評審,確認生產工藝、設備、人力等資源是否滿足訂單要求。2.對評審中發現的問題進行整改,確保生產過程能夠順利進行。 溫州訂單節點責任區分管控精益生控標準化答疑解惑節點責任劃分明確,減少溝通成本。

精益生控標準化中的庫存控制是至關重要的一環。過高的庫存會占用企業的資金和資源,增加運營成本。因此,企業需要通過合理的庫存控制策略,確保庫存水平既能滿足生產需求,又不會造成過多的浪費。2.3.在精益生控標準化中,設備的維護和保養也是不可忽視的一環。設備的正常運行是保證生產計劃順利實施的基礎。企業需要制定詳細的設備維護和保養計劃,并定期對設備進行檢查和維修,確保設備的穩定性和可靠性。4.5.精益生控標準化注重生產過程中的質量控制。通過建立完善的質量管理體系,企業可以確保產品的質量穩定可靠,提升客戶滿意度。同時,質量控制還可以幫助企業減少不合格品的產生,降低生產成本。

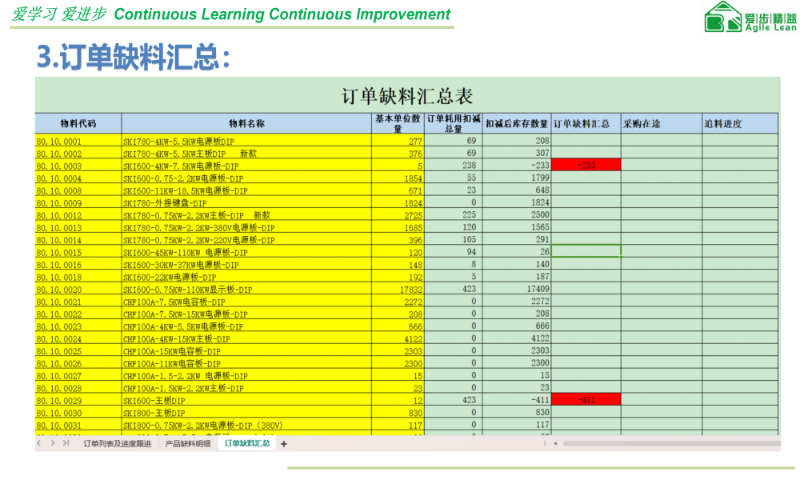

四、持續改進措施1.定期評估供應商績效,對表現不佳的供應商進行約談或替換,提高供應鏈穩定性。2.優化庫存管理模式,建立更精確的庫存預警機制,降低庫存風險。3.推廣先進的信息系統,提高訂單、物料等信息的透明度和準確性,提高應對缺料問題的能力。4.加強對員工的培訓和意識提升,確保各層級員工了解并遵守訂單缺料管控辦法,共同提升生產效率和客戶滿意度。五、總結訂單缺料管控是確保訂單按時完成和提高客戶滿意度的關鍵環節。通過建立基本原則、實施有效的步驟和持續改進措施,企業可以有效地管控訂單缺料問題,提高生產效率并滿足客戶需求。企業應根據自身實際情況,結合市場變化和技術發展,不斷完善和優化訂單缺料管控辦法,以應對日益復雜和多變的生產環境。 訂單時程節點的責任區分,是企業精細化管理的體現。

異常庫存識別與分類異常庫存是指庫存量超出正常范圍或庫存結構不合理的物料。異常庫存的識別主要依據庫存量、庫存周轉率、安全庫存等指標。常見的異常庫存類型包括:1.超儲庫存:庫存量遠高于實際需求或安全庫存水平;2.缺貨庫存:庫存量低于安全庫存水平,無法滿足正常生產或銷售需求;3.結構失衡庫存:不同物料之間的庫存比例失衡,導致某些物料過多而其他物料不足。五、異常庫存原因分析異常庫存產生的原因可能包括:1.需求預測不準確,導致庫存量與實際需求不匹配;2.采購計劃不合理,造成物料采購過多或過少;3.生產計劃調整或生產中斷,導致物料需求發生變化;4.倉儲管理不善,導致物料丟失、損壞或過期。 每個節點都要有人盯,有人管。寧德訂單準時交付精益生控標準化售后服務

準時交付的訂單,是我們與客戶之間信任的橋梁。南平訂單缺料緊追蹤精益生控標準化互惠互利

生產排產中可能遇到的問題

設備故障與維護

生產工藝瓶頸

供應鏈協調問題

需求預測不準確需求預測是制定生產計劃的重要依據。

調度安排不合理調度安排是生產排產的**環節。不合理的調度安排可能導致資源分配不均、工序銜接不暢等問題。例如,某些關鍵工序可能因缺乏足夠的工人或設備而被延誤,而一些非關鍵工序卻過早完成,造成資源浪費。

信息溝通不暢信息溝通是生產排產過程中的重要環節。然而,由于各部門之間溝通不暢、信息傳遞不及時或信息不準確等原因,可能導致生產計劃的執行受到阻礙。例如,生產部門可能無法及時了解銷售部門的訂單變化,從而導致生產計劃與實際需求不符。

物料供應延遲物料供應延遲是生產排產中常見的風險之一。這可能是由于供應商的問題、運輸問題或企業內部物料管理不善等原因造成的。物料供應延遲會導致生產線停工等待,影響生產進度和交貨期。

生產能力不足生產能力不足也是生產排產中需要面對的問題之一。這可能是由于設備規模有限、工人數量不足或技術水平不夠高等原因造成的。當生產訂單量超出企業實際生產能力時,難以滿足交貨期要求,甚至可能影響企業的信譽和客戶關系。 南平訂單缺料緊追蹤精益生控標準化互惠互利

- 寧波訂單節點責任區分管控精益生控標準化哪家好 2025-07-16

- 龍巖排單管理精益生控標準化哪家好 2025-07-16

- 動態安全庫存保緩沖精益生控標準化費用是多少 2025-07-16

- 浙江排單管理精益生控標準化互惠互利 2025-07-16

- 福州訂單準時交付精益生控標準化性價比 2025-07-16

- 生產計劃精益生控標準化 2025-07-16

- 溫州訂單缺料緊追蹤精益生控標準化性價比 2025-07-16

- 龍巖生產計劃精益生控標準化技術指導 2025-07-16

- 南平準時交付精益生控標準化特點 2025-07-16

- 浙江訂單節點責任區分管控精益生控標準化 2025-07-16

- 佛山安保服務企業 2025-07-29

- 海南車載控制器E24證書價格 2025-07-29

- 松江區動物模型評價 2025-07-29

- 寶山區運營企業管理軟件開發報價行情 2025-07-29

- 寬度測量位移計批發廠家 2025-07-29

- 嘉興廚房小電產品設計 2025-07-29

- 懷化運營抖音運營推廣方案及報價 2025-07-29

- 浦東新區企業形象策劃費用 2025-07-29

- 成都咖啡廳裝修施工圖 2025-07-29

- 鄭州熱敏紙防偽標簽廠家 2025-07-29