常規拋光液故障維修

硅是一種相當硬的脆的材料,不容易用大顆粒的SiC研磨。因為SiC砂紙粘有堅硬的磨削顆粒,當它們接觸時會在硅片的邊緣造成損傷。會在硅片的邊緣產生拉應力,這將導致較深的破壞裂紋。盡量接近切割目標區切割,但也不能太接近目標區切割,精細研磨仍然是必不可少的。因此硅的制備被劃分成兩種截然不同的方法,第一種是傳統的金相方法,第二種用特殊的夾具和研磨顆粒制備沒有封裝的硅片。對環氧樹脂封裝的硅的標準金相制備方法,很類似一般的金相制備方法,但不同的是需要使用非常細小的SiC砂紙。當制備硅設備以檢查金屬化和薄膜電路時,制備技術應與前面講的一樣。需要再次重申的是,終拋光劑應根據要檢查的目的選擇。例如,鋁電路與硅膠的化學機械拋光反應良好,但鋁電路周圍的鈦-鎢與硅膠的化學機械拋光反應就較差。因此,硅膠導致難熔金屬出現浮雕從而影響拋光的質量。如果出現倒圓,那將使界面分析變得非常困難。為了減少這些影響,作為替代可以用特別細的金剛石懸浮液配合賦耘精拋光金相拋光布進行終拋光。拋光液、拋光研磨液。常規拋光液故障維修

拋光液

硅對硅膠的化學機械拋光反應良好,但與氧化鋁的反應較差。實例證明,氧化鋁懸浮液可以用于樣品的終拋光,這就又返回到以前提到的試樣制備理論了。氧化鋁懸浮液運用示例:當硅模與鉛框材料,例如鍍鎳的銅,鉛框和模具材料被制備時。此時,我們不用考慮硅的表面光潔度,相反我們要確保鎳沒有出現掛灰以利于辨別鉛框材料當制備硅設備以檢查金屬化和薄膜電路時,制備技術應與前面講的一樣。需要再次重申的是,終拋光劑應根據要檢查的目的選擇。例如,鋁電路與硅膠的化學機械拋光反應良好,但鋁電路周圍的鈦-鎢與硅膠的化學機械拋光反應就較差。因此,硅膠導致難熔金屬出現浮雕從而影響拋光的質量。如果出現倒圓,那將使界面分析變得非常困難。為了減少這些影響,作為替代可以用特別細的金剛石懸浮液進行終拋光。全自動拋光液銷售電話適用于金屬拋光的拋光液!

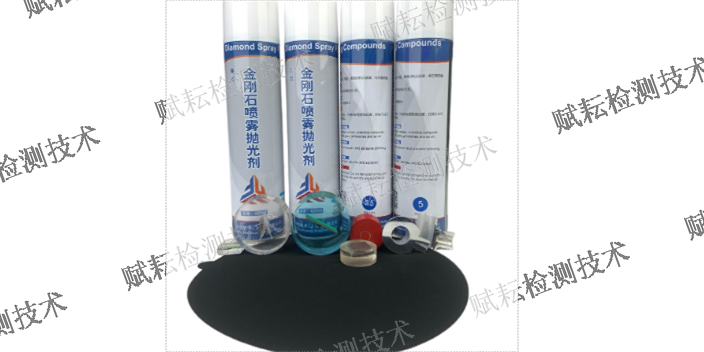

賦耘金剛石拋光液包括多晶、單晶和納米3種不同類型的拋光液。金剛石拋光液由金剛石微粉、復合分散劑和分散介質組成,配方多樣化,對應不同的研拋過程和工件,適用性強。產品分散性好、粒度均勻、規格齊全、質量穩定,用于硬質材料的研磨和拋光。多晶金剛石磨料、低變形、懸浮性好,磨削力強,研磨效果好,重復性穩定性一致,去除劃痕,防止圓角產生效果區分明顯。單晶金剛石拋光液具有良好的切削力應用于超硬材料的研磨拋光。納米金剛石拋光液納米金剛石球形形狀和細粒度粉體能達到超精密的拋光效果,且具有良好的分散穩定性,能保持長時間不沉降,粉體在分散液中不發生團聚。用于硬質材料的超精密拋光過程,可使被拋表面粗糙度低于0.2nm。

鐵基金相試樣制備方法非常適合于固熔退火的奧氏體不銹鋼以及較軟的板鋼。對照片質量要求較高的公開出版物或彩色腐蝕而言,在執行前面的步驟后,應在下一步在拋光布上用拋光劑進行一個短時間的振動拋光。許多鋼,特別像較硬的鋼采用三步制樣程序就能獲得非常好的結果,對較軟的合金,第一步是用240號碳化硅砂紙還是用320號(P280或P400)碳化硅砂紙,取決于試樣初始的表面光潔度和合金硬度。磨平的過程也可以用砂紙打磨到三到四道。對較軟的合金,綢布拋光布配金剛石懸浮拋光液可用于任何硬度的鋼樣制備的第二步。拋光液有哪些常見的分類方法及具體類型?

銅的金相制樣制備純銅是一種非常延展可鍛的金屬。銅和銅合金的成分范圍很廣,從各種近似純銅的電器 產品到合金程度較高的黃銅和青銅以及可沉 淀硬化的 銅合金。銅和銅合金在粗切和粗研磨時很容易損 傷, 并且損傷的深度相對較深。對純銅和黃銅 合金, 去除劃痕非常困難。緊隨之后利用硅膠 進行的短時間震動拋光去除劃痕非常有效。以 前, 利用侵蝕拋光劑去除劃痕, 但現代這就不 是必須的了, 現代都用震動拋光來去除劃痕。打磨砂紙3道,600# ,1200# ,2500# ,拋光用3微米金剛石懸浮拋光液配綢布,1微米金剛石懸浮拋光液配合醋酸布,精拋配0.05微米阻尼布達到理想效果。拋光液的種類和使用方法。海南拋光液廠家直銷

ops拋光液中的氧化鋁、氧化硅、氧化鈰等拋光液的特性對比。常規拋光液故障維修

賦耘檢測技術提供金相制樣方案,從切割、鑲嵌、磨拋、腐蝕都是一條龍。賦耘檢測技術金剛石懸浮液:每一顆金剛石磨粒均經國際先進的氣流粉碎工藝而成,完全保證了金剛石的純度和磨削性能。同時采用嚴格的分級粒度,金剛石顆粒形貌呈球形八面體狀,粒徑尺寸精確、公差范圍窄,使研磨效果更好、劃痕去除率更高,新劃痕產生更少。不僅適用于金相和巖相的研磨、拋光,還適用于各種黑色和有色金屬、陶瓷、復合材料以及寶石、儀表、光學玻璃等產品的高光潔度表面的研磨及拋光。磨拋、冷卻、潤滑金剛石懸浮液中含一定劑量的冷卻潤滑組分,實現了金剛石經久耐磨的磨拋力與冷卻、潤滑等關鍵性能有效結合,完全降低了磨拋過程產生熱損傷的可能性,保證了樣品表面的光潔度和平整度。常規拋光液故障維修

- 晶間腐蝕儀配合通風系統 2025-06-27

- 上海晶粒度腐蝕儀代理加盟 2025-06-27

- 內蒙古不銹鋼A法晶間腐蝕什么價格 2025-06-27

- 天津低倍腐蝕儀OEM廠家 2025-06-27

- 安徽銅合金腐蝕儀怎么使用 2025-06-26

- 河北鑲嵌樹脂什么價格 2025-06-26

- 河南低倍腐蝕儀怎么使用 2025-06-26

- 貴州晶間腐蝕儀 2025-06-26

- 廣東低倍腐蝕儀什么品牌性價比高 2025-06-26

- 低倍電解腐蝕儀怎么選擇 2025-06-26

- 四川壓花模具鋼板推薦 2025-06-27

- 河南定制橡塑密封件 2025-06-27

- 河北性價比鋸片推薦 2025-06-27

- 冷卻泵采購 2025-06-27

- 南京高性價比異形件供貨商 2025-06-27

- 甘肅石油斜三通多少錢 2025-06-27

- 宿遷組合螺絲定做價格 2025-06-27

- 上海壓花模具鋼板推薦 2025-06-27

- 重慶緊固件熱處理加工 2025-06-27

- 廣東汽車扎帶模具24小時服務 2025-06-27