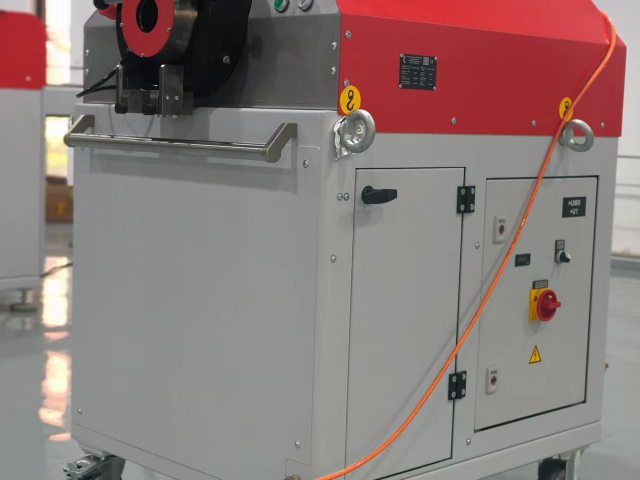

浦東新區數控鋼管擠壓成型機生產廠家

在橡膠制品制造領域,擠壓成型機扮演著關鍵角色。天然橡膠或合成橡膠經過混煉、塑煉等預處理工序后,被送入擠壓成型機內部。螺桿對橡膠原料進行攪拌、壓實,并推動其向機頭方向移動。當橡膠在高壓下通過特定形狀的口型模具時,被擠壓成密封條、橡膠管等各類制品。為保證橡膠制品質量,擠壓成型機對溫度、壓力等參數的把控極為嚴格,例如生產汽車發動機密封件時,確切的參數設置能確保產品在高溫、高壓環境下依然保持良好的密封性和耐用性。食品級擠壓成型機嚴格符合衛生標準,為休閑食品生產提供可靠保障。浦東新區數控鋼管擠壓成型機生產廠家

生物降解材料的應用日益受到關注,而生物降解材料擠壓成型機為此開辟了新的生產途徑。這類擠壓成型機通過優化的溫控系統,能夠確切把控生物降解原料的成型工藝,使物料在適宜的溫度與壓力下,轉化為各類環保制品。無論是一次性餐具,還是包裝袋等產品,都能在保障質量的前提下,實現高效生產。此外,設備的模塊化設計便于拆卸組裝,不僅方便了日常維護,還能根據生產需求進行靈活升級,為企業在環保產品生產領域的發展提供了堅實的設備基礎。?上海鋼管熱擠壓成型機哪家好模塊化設計的擠壓成型機便于拆卸組裝,利于設備維護與升級。

在金屬加工行業,擠壓成型技術的引入為鋁、鎂等輕金屬加工帶來革新。金屬坯料在進入擠壓成型機前,需經過嚴格的預處理工序。首先在加熱爐中按照不同金屬特性,將溫度確切控制在適宜區間,例如鋁合金需加熱至 480℃ - 550℃,確保金屬達到上乘塑性狀態;同時對坯料表面進行打磨清潔,避免雜質影響成型質量。 進入擠壓成型機后,擠壓筒內的擠壓桿在液壓系統驅動下,以極大壓力推動金屬坯料通過特制模具。由于模具模孔設計能滿足各種復雜截面需求,無論是帶有凹槽、中空結構的異形型材,還是具有高精度尺寸要求的薄壁構件,金屬在高壓下均能實現精確塑形。在擠壓過程中,設備通過多組傳感器實時監測金屬流動狀態,對壓力、溫度、擠壓速度等參數進行動態調整,確保金屬均勻變形。這種確切的控制不僅保障了型材內部組織致密均勻,消除氣孔、疏松等缺陷,還使型材表面達到高光潔度標準。憑借強高度、優異加工性能及穩定質量,這些金屬型材被廣泛應用于航空航天飛行器的機翼骨架、軌道交通列車的輕量化車身等精良制造領域,成為支撐精良裝備發展的關鍵基礎材料。

在建筑行業,擠壓成型機發揮著不可替代的作用。無論是高層建筑的給排水系統,還是市政工程的地下管網鋪設,都離不開擠壓成型機生產的各類管材。它能夠快速產出強度高、質量優的塑料制品,從直徑較小的家裝排水管道,到用于城市輸水的大口徑供水管道,均可滿足建筑工程中多樣化的需求。設備配備了準確的壓力調節系統與螺桿轉速控制系統,通過智能算法對溫度、壓力等參數進行實時監測與調整,使擠出的管材密度均勻,具備良好的抗壓與抗腐蝕性能。以 PVC 排水管為例,經擠壓成型機生產的管材,不僅能承受建筑物內日常排水的壓力,還能在復雜的地下環境中長期使用而不被腐蝕。同時,其快速換模功能可在短時間內切換生產不同規格的管材,無需長時間停機調試。這種高效的生產模式,有效提高了生產效率,縮短了工程周期,為建筑項目的順利推進提供了可靠的管材供應保障。精密設計的擠壓成型機,可將塑料顆粒轉化為規格統一的型材制品。

金屬加工行業里,擠壓成型機是加工鋁、鎂等輕金屬的較好選擇。將加熱至合適塑性狀態的金屬坯料放入擠壓筒內,擠壓桿在強勁動力的驅動下,以極大壓力將金屬推向模具。由于模具模孔形狀與所需金屬型材的截面一致,金屬在通過模孔時被強制擠壓變形,從而獲得準確的形狀與尺寸。采用這種方式生產出的金屬型材,內部組織均勻、強度高,寬泛應用于航空航天、軌道交通等精良制造領域。例如飛機的機翼結構件、高速列車的車身框架,都依賴擠壓成型機的高精度加工。汽車內飾件專門擠壓成型機,打造美觀耐用的車內裝飾部件。浦東新區數控鋼管擠壓成型機生產廠家

擠壓成型機通過智能故障診斷系統,及時發現并預警設備問題。浦東新區數控鋼管擠壓成型機生產廠家

在橡膠制品加工行業,擠壓成型機發揮著關鍵作用。天然橡膠或合成橡膠經過混煉、塑化等前期處理后,被送入擠壓成型機內部。螺桿對橡膠原料進行充分攪拌、壓實,并推動其向機頭的模具方向移動。當橡膠在高壓下通過特定形狀的口型模具時,就會被擠壓成橡膠密封條、輪胎胎面等各種制品。為保證橡膠制品的品質,擠壓成型機對溫度、壓力等參數的控制十分嚴格。例如在生產汽車門窗密封條時,確切的參數設置能使產品緊密貼合車體,有效提升車輛的密封、隔音性能。浦東新區數控鋼管擠壓成型機生產廠家

- 金山區數控鋼管擠壓成型機 2025-07-09

- 上海特馬液壓擴口機公司 2025-07-09

- 普陀區不銹鋼切管機哪家好 2025-07-09

- 常州Transfluid擠壓成型機生產廠家 2025-07-09

- 杭州氣動接頭卡套預裝機哪家好 2025-07-09

- 松江區全斯福切管機設計 2025-07-09

- 金山區旋壓擴口機哪家好 2025-07-09

- 虹口區不銹鋼切管機廠家 2025-07-09

- 嘉定區全自動擴口機設計 2025-07-09

- 長寧區Transfluid切管機廠家 2025-07-09

- 低壓成套設備源頭廠家 2025-07-10

- 梁溪區直銷車身夾具直銷價 2025-07-10

- 鋁冷沖模具服務電話 2025-07-10

- 廣東國內行星減速機批發廠家 2025-07-10

- 云南民德Mindeo條碼打印機現貨 2025-07-10

- 進口P-BOS 2025-07-10

- 遼寧塑料制品加工哪家好 2025-07-10

- 深圳座椅人造革生產線怎么樣 2025-07-10

- 太倉附近自動化缺陷檢測設備規格尺寸 2025-07-10

- 整線交鑰匙價格 2025-07-10