南京特馬擠壓成型機設計

在橡膠制品生產環節,擠壓成型機承擔著關鍵角色。天然橡膠或合成橡膠經過密煉、開煉等預處理工序后,被送入擠壓成型機。設備內部的螺桿結構不僅對橡膠進行攪拌、壓實,還通過強勁的推力將其送至機頭部位的成型模具。當橡膠在高壓下通過特定形狀的口型模具時,被擠壓成密封條、橡膠管等制品。為保證橡膠制品的品質,擠壓成型機需對溫度、壓力等參數進行準確把控,例如生產汽車密封條時,確切的參數控制能讓產品與車體部件緊密貼合,有效提升車輛的隔音、防塵性能。環保型擠壓成型機有效降低能耗,助力企業實現綠色生產目標。南京特馬擠壓成型機設計

金屬加工行業里,擠壓成型機是加工鋁、鎂等輕金屬的較好選擇。將加熱至合適塑性狀態的金屬坯料放入擠壓筒,擠壓桿在強勁動力驅動下,以極大壓力將金屬推向模具。由于模具模孔形狀與所需金屬型材的截面一致,金屬在通過模孔時被強制擠壓變形,從而獲得準確的形狀與尺寸。采用這種方式生產出的金屬型材,內部組織均勻、強度高,寬泛應用于航空航天、軌道交通等精良制造領域。像飛機的機身框架、高鐵車廂的鋁合金部件,都依賴擠壓成型機的高精度加工,確保結構的穩定性和安全性。上海液壓鋼管擠壓成型機定做擠壓成型機配備先進的壓力監測裝置,實時把控物料成型壓力狀況。

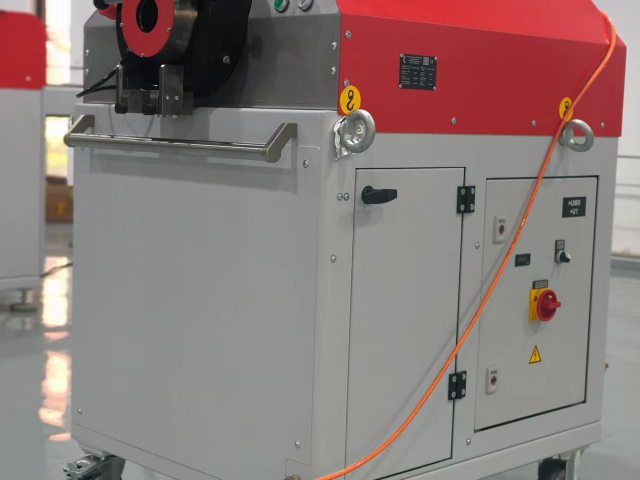

擠壓成型機作為現代工業制造中應用普遍的關鍵設備,憑借機械壓力與模具協同作業,實現可塑性材料的確切塑形。在塑料制品制造領域,塑料顆粒經上料系統進入機筒后,隨著螺桿的旋轉推進,在加熱裝置作用下逐步熔化為流體狀態。擠壓成型機通過穩定的壓力輸出與多方面溫度調節機制,可快速生產各類塑料制品,從日常生活中的塑料杯、保鮮膜,到建筑施工使用的塑料異型材、排水管,均能高效產出。設備搭載的智能控制系統,能實時監測并準確調整螺桿轉速、壓力等參數,保障塑料制品尺寸誤差極小,表面光潔平整。

食品加工領域的擠壓成型機以其獨特的工藝優勢,為食品生產帶來創新與便利。將谷物、豆類等原料按配方混合粉碎后,投入擠壓成型機。在設備內部高溫高壓的環境中,原料經歷物理與化學變化,淀粉糊化、蛋白質變性,實現熟化過程。隨后,通過更換不同形狀的模具,可生產出造型多樣的食品,如螺旋狀通心粉、片狀薯片等。這種加工方式不僅能較好地保留原料中的營養成分,還可通過調整螺桿轉速、溫度、壓力等參數,靈活改變食品的口感與質地,滿足消費者多樣化的需求。新型節能加熱圈使擠壓成型機升溫迅速,節省預熱時間與能耗。

在金屬加工行業,擠壓成型機是加工鋁、鎂等輕金屬的較好選擇。將加熱至合適塑性狀態的金屬坯料放入擠壓筒,擠壓桿在強勁動力驅動下,以極大壓力將金屬推向模具。由于模具模孔形狀與所需金屬型材的截面一致,金屬在通過模孔時被強制擠壓變形,從而獲得準確的形狀與尺寸。采用該方式生產出的金屬型材,內部組織均勻、強度高,寬泛應用于航空航天、軌道交通等精良制造領域。例如飛機的機翼結構件、高鐵車廂的鋁合金框架,都依賴擠壓成型機的高精度加工,以確保結構的穩定性和安全性。小型擠壓成型機結構緊湊占地小,適合實驗室及中小規模生產使用。常州不銹鋼管擠壓成型機公司

模塊化設計的擠壓成型機便于拆卸組裝,利于設備維護與升級。南京特馬擠壓成型機設計

在建材生產過程中,擠壓成型機發揮著不可替代的重要作用。以黏土磚制造為例,經過攪拌、陳化等預處理的黏土原料,由設備的螺旋絞刀推送并施加壓力,使其通過模具擠壓成標準規格的磚坯。相比傳統手工制磚,擠壓成型機極大提升了生產效率,且磚坯尺寸準確、質量穩定均一。此外,擠壓成型機還可用于生產加氣混凝土砌塊、纖維水泥板等多種建筑材料,多方面滿足建筑行業對建材質量、規格的嚴格要求,推動建材生產朝著自動化、規模化方向發展。南京特馬擠壓成型機設計

- 松江區鋼管熱擠壓成型機定制 2025-07-10

- 金山區數控鋼管擠壓成型機 2025-07-09

- 上海特馬液壓擴口機公司 2025-07-09

- 普陀區不銹鋼切管機哪家好 2025-07-09

- 常州Transfluid擠壓成型機生產廠家 2025-07-09

- 杭州氣動接頭卡套預裝機哪家好 2025-07-09

- 松江區全斯福切管機設計 2025-07-09

- 金山區旋壓擴口機哪家好 2025-07-09

- 虹口區不銹鋼切管機廠家 2025-07-09

- 嘉定區全自動擴口機設計 2025-07-09

- 崇明區耐用耐腐蝕橡膠墊片 2025-07-10

- 本地檢測設備成交價 2025-07-10

- 武漢空氣動壓軸承工作原理 2025-07-10

- 青海哪里有鋼絲繩 2025-07-10

- 山西天然氣蒸汽發生器費用 2025-07-10

- 山東QTYH-20氣源處理器 2025-07-10

- 青海電子鏈板生產線服務商 2025-07-10

- 湖州龍門加工空壓機油箱 2025-07-10

- 省電專業生產三相電機量大從優 2025-07-10

- 上海性能優良注塑件 2025-07-10