東莞制造生產線分類

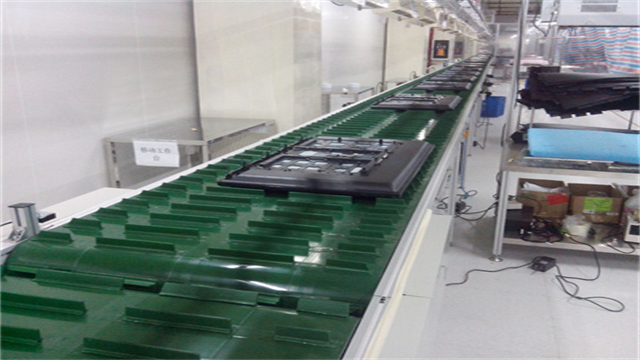

生產線在醫藥制造領域的應用,對安全性和規范性有著極高的要求,任何一個環節的疏漏都可能影響藥品質量。超勁工業的醫藥生產線嚴格遵循 GMP 標準設計,采用全不銹鋼材質構建,表面光滑易清潔,避免了藥物殘留。生產線實現了從原料粉碎、混合、制粒到壓片、包裝的全流程自動化,減少了人工接觸帶來的污染風險。在片劑生產中,壓片設備的壓力控制精度可達 ±1 牛頓,確保每一片藥品的含量均勻度符合藥典標準。此外,生產線配備了完整的追溯系統,從原料投入到成品出庫,每一個環節都有詳細記錄,為藥品質量追溯提供了可靠依據。?這條生產線的傳送帶以穩定速度運行,將零部件依次傳送至各個工位,確保每個環節不出現延誤。東莞制造生產線分類

生產線

生產線在家具制造行業,正朝著智能化、柔性化的方向發展。超勁工業的家具生產線打破了傳統生產模式的局限,采用柔性化生產單元,能夠根據不同款式家具的設計參數,自動調整切割、打孔、封邊等設備的運行參數。生產線的切割設備采用激光切割技術,切割精度高,切口光滑平整,無需后續打磨處理,節省了大量人工成本。通過物聯網技術將生產設備與設計軟件無縫對接,設計師的圖紙可以直接轉化為生產線的加工指令,從設計到生產的周期縮短了 50%,讓家具企業能夠快速推出符合市場潮流的新產品。?佛山電子電器生產線功率先進的生產線,配備智能系統,控制生產過程,提高生產精度。

在工業生產領域,自動化生產線展現出諸多優勢。首先是生產效率的大幅提升,相較于傳統人工生產,自動化生產線能夠24小時不間斷運行,且設備操作速度快、精度高。以手機制造為例,自動化生產線可實現每分鐘數十部手機的組裝,而人工組裝速度遠不及此,且隨著工作時間增長,人工效率還會下降。其次,產品質量穩定性***增強。自動化設備按照精確程序操作,減少了人為因素導致的質量波動。在機械零件加工中,自動化加工設備能夠保證零件尺寸精度在極小公差范圍內,產品次品率大幅降低。再者,成本控制效果明顯。雖然自動化生產線前期投入較大,但長期來看,減少了人工成本、降低了廢品率帶來的浪費,同時提高了生產效率,單位產品成本得以降低,增強了企業在市場中的競爭力。

供水主管道上安裝壓力感器,根據用水量變頻智能調節水泵功率,其中一臺水泵為備用水泵,防止水泵故障造成生產停產;5.水箱容量按30立方以上配置,水箱采用304不銹鋼;6.測試用水采用循環利用,采用管超增壓進行過濾;7.水條箱內部水位采用水位傳感器控制,自動補水;且具有排水溢水功能;8.配置一套冷卻塔,冷卻塔安裝在室內,排風管通往室外;9.管路采用304不銹鋼焊接工藝;第二部分:高低水檢測試臺60工位高低壓水檢設備主要針對,60工位進行高低水切換進行檢測,測試臺通過流量對凈水器測試過程中進行判定,采用PLC觸摸屏控制;測試臺主要配件采用進口及國產有名品牌工作穩定可靠操作簡單方便;技術參數:1.試驗工位:60個2.高壓供水:可調節,穩壓精度±3.常壓供水:可調節,穩壓精度±4.低壓供水:可調節,穩壓精度±5.低壓壓力檢測:0~級6.廢水流量檢測:精度級7.純水流量檢測:精度級8.試驗電壓:DC3~30V可調,AC220采用市電功能與配置:1.測試臺共60工位,分3個測試臺每臺20工位,2.每個測試臺共分2組,每組10工位,每10個工位獨自啟動停止,試驗參數可以單獨設置,試驗過程中工位之間互不干擾;3.電控配置:1>每20工位為一組,,每20個工位為一組試驗參數“低壓時間,中壓時間,高壓時間。超勁設備自動化生產線,有效降低人力成本,實現高效生產。

精密加工生產線保障產品高質量輸出。超勁工業的精密生產線配備五軸聯動加工中心,定位精度可達±0.002mm,表面粗糙度Ra≤0.4μm。在航空航天零部件加工領域,我們的生產線成功實現鈦合金復雜曲面零件的一次成型加工,良品率從傳統工藝的75%提升至92%。生產線搭載的恒溫恒濕系統與震動隔離裝置,有效減少環境因素對加工精度的影響,確保每一件產品都達到國際標準。自動化生產線解決企業用工難題。隨著勞動力成本上升與招工難問題加劇,超勁工業自動化生產線成為企業破局關鍵。我們的無人化生產線可實現24小時不間斷運行,減少80%以上的人工干預。在3C產品組裝領域,智能生產線通過AGV物流系統與視覺分揀裝置,實現物料的精細配送與產品自動分類,極大提升生產效率。即使在夜間生產時段,生產線也能通過AI算法自動優化生產參數,保障生產連續性與穩定性。超勁設備自動化生產線,優化布局,有效節約生產空間,提高場地利用率。深圳電子電器生產線

專注生產線領域,以獨特設計,為企業打造高效生產模式。東莞制造生產線分類

高效智能生產線為企業降本增效提供支撐。超勁工業自主研發的智能生產線搭載AI視覺檢測系統,可實現0.01mm級精度誤差識別,相比傳統人工質檢效率提升300%。在某汽車零部件制造企業的應用案例中,我們的柔性生產線通過模塊化設計,用3個月完成產線改造,幫助客戶將單件產品生產周期從12小時壓縮至4.5小時,年產能提升2.8倍。生產線集成MES系統,可實時監控設備運行的狀態,故障預警準確率高達98%,大幅降低非計劃停機帶來的生產損失。東莞制造生產線分類

- 廣州工程生產線方案 2025-07-26

- 陜西LED路燈老化線 2025-07-26

- 顯示屏測試老化線按需定制 2025-07-26

- 智能生產線方案 2025-07-26

- 平面環形老化線生產企業 2025-07-26

- 廣州國內生產線廠家供應 2025-07-26

- 深圳定制生產線功率 2025-07-26

- 廣西電動掃地機老化線 2025-07-26

- 河源LED顯示屏老化線 2025-07-26

- 潮州智能暖風機老化線 2025-07-26

- 廈門自動換向閥服務商 2025-07-26

- 嘉興非標焊管出口 2025-07-26

- 油霧過濾器環保處理設備解決方案 2025-07-26

- 南京機械密封大小 2025-07-26

- 六安本地行走減速機批發價 2025-07-26

- 天津微過熱能源管理 2025-07-26

- 山東常見零點工裝夾具解決方案 2025-07-26

- 河南室內外消火栓消防泵 2025-07-26

- 江蘇并聯機器人定制 2025-07-26

- 亳州通用浸滲劑哪家好 2025-07-26