河源自動化生產線工藝

耐用型生產線降低企業長期運營成本。我們的生產線關鍵部件采用進口高強度合金鋼材質,經過1000小時鹽霧測試與10萬次疲勞試驗,使用壽命可達15年以上。在礦山機械制造領域,客戶反饋我們的焊接生產線連續運行8年無重大故障,維護成本為同類產品的60%。超勁工業堅持以品質打造每一條生產線,用的耐用性為企業創造長期價值。模塊化生產線實現靈活擴展與升級。超勁工業模塊化生產線采用標準化接口設計,企業可根據發展需求隨時增加或更換功能模塊。某家電企業在投產初期采購基礎組裝模塊,隨著訂單量增長,逐步添加檢測、包裝等模塊,實現生產線的平滑升級。模塊化設計還降低了設備維護難度,故障模塊可快速拆卸更換,將停機時間縮短至30分鐘以內,保障企業生產不間斷。生產線的自動化程度越高,對技術人員的要求也就越高,需要他們能處理復雜的技術問題。河源自動化生產線工藝

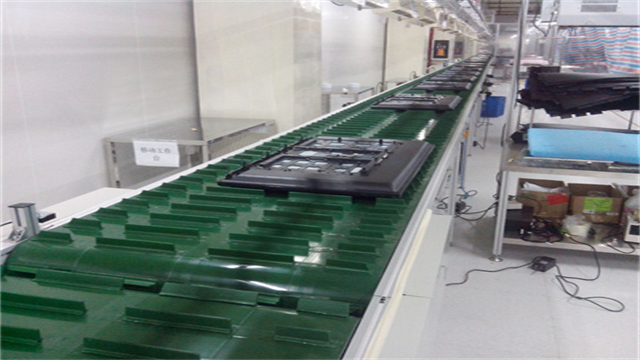

生產線

平衡工序的節拍是制定包裝自動生產線工藝方案的重要問題之一。各臺包裝機具有良好的同步性,對于保證包裝自動生產線連續協調地生產非常重要。平衡節拍時,反對壓抑先進,遷就落后的平衡辦法。具體采取如下措施:(1)將包裝工藝過程細分成簡單工序,再按工藝的集中、分散原則和節拍的平衡,組合為一定數量的合理工序。(2)受條件限制,不能使工序節拍趨于一致時,則盡可能使其成倍數,利用若干臺包裝機并聯達到同步的目的。(3)采用新技術,改進工藝,從根本上消除影響生產率的工序等薄弱環節。惠州家用電器生產線工藝專注研發的生產線,針對不同需求定制,助力企業實現個性化生產。

供水主管道上安裝壓力感器,根據用水量變頻智能調節水泵功率,其中一臺水泵為備用水泵,防止水泵故障造成生產停產;5.水箱容量按30立方以上配置,水箱采用304不銹鋼;6.測試用水采用循環利用,采用管超增壓進行過濾;7.水條箱內部水位采用水位傳感器控制,自動補水;且具有排水溢水功能;8.配置一套冷卻塔,冷卻塔安裝在室內,排風管通往室外;9.管路采用304不銹鋼焊接工藝;第二部分:高低水檢測試臺60工位高低壓水檢設備主要針對,60工位進行高低水切換進行檢測,測試臺通過流量對凈水器測試過程中進行判定,采用PLC觸摸屏控制;測試臺主要配件采用進口及國產有名品牌工作穩定可靠操作簡單方便;技術參數:1.試驗工位:60個2.高壓供水:可調節,穩壓精度±3.常壓供水:可調節,穩壓精度±4.低壓供水:可調節,穩壓精度±5.低壓壓力檢測:0~級6.廢水流量檢測:精度級7.純水流量檢測:精度級8.試驗電壓:DC3~30V可調,AC220采用市電功能與配置:1.測試臺共60工位,分3個測試臺每臺20工位,2.每個測試臺共分2組,每組10工位,每10個工位獨自啟動停止,試驗參數可以單獨設置,試驗過程中工位之間互不干擾;3.電控配置:1>每20工位為一組,,每20個工位為一組試驗參數“低壓時間,中壓時間,高壓時間。

生產線在鋼鐵行業中是實現規模化生產的重要保障,鋼鐵生產線的連續穩定運行直接關系到企業的經濟效益。超勁工業為鋼鐵企業打造的現代化鋼鐵生產線,運用了高效的連鑄連軋技術,將鋼水直接鑄造成鋼坯并進行軋制,省去了傳統工藝中的加熱環節,不僅節省了大量能源,還提高了鋼材的成材率。生產線的智能控制系統能夠根據鋼材品種的不同,自動調整軋制參數,使產品的尺寸公差控制在 ±0.5 毫米范圍內。同時,通過廢氣回收處理裝置的應用,減少了 80% 的有害氣體排放,實現了鋼鐵生產的綠色環保,符合國家可持續發展的產業政策。?生產線是按對象原則組織起來的,完成產品工藝過程的一種生產組織形式,即按產品專業化原則。

在食品飲料行業,自動化生產線的應用需要充分考慮衛生、安全等特殊要求。由于食品飲料直接關系到消費者健康,生產線的設備材質必須符合食品安全標準,通常采用不銹鋼等耐腐蝕、易清潔材料。在食品加工環節,自動化設備的設計要避免出現衛生死角,便于清洗和消毒。例如在飲料灌裝生產線中,灌裝機的內部結構設計簡潔,無殘留液體的角落,且采用自動清洗系統,在生產間隙對設備進行全面清洗和殺菌。在食品包裝環節,自動化包裝設備要確保包裝的密封性和完整性,防止食品受潮、變質。同時,生產線的運行速度和精度要與食品飲料的生產工藝緊密配合,保證產品質量穩定。例如在巧克力生產中,自動化生產線能夠精確控制巧克力的成型、包裝過程,確保每一塊巧克力的重量、形狀符合標準。先進的生產線,融入創新理念,為復雜工藝提供高效解決方案。制造生產線工藝

在生產線旁,工人們各司其職,有人負責操作機器,有人進行質量檢測,共同保障生產流程順利推進。河源自動化生產線工藝

4.壓力控制精度:±5.加標水較大供水流量:20L/min6.配水濃度:0~20mg/l;7.充水殺菌時間:1~999秒可設置8.吹水時間:1~999秒可設置9.吹水停頓時間:1~999秒可設置10.再吹水時間:1~999秒可設置11.試驗電壓:DC3~30V可調,AC220采用市電12.設備功率:220V/6KW功能與配置:加標控制部分:1.設備采用兩套1000L水箱,水箱具有防腐,水位保護,自動加水補水功能;水箱內配有一套自動攪拌裝置,攪拌速度可調節,保證次氯酸鈉均勻度;2.測試臺采用自動加標,自動配比進行供水;3.水泵供水采用316不銹鋼水泵,供水壓力采用變頻恒定壓力進行控制,試驗壓力可以根據試驗要求可進行調節;4.設備加標采用定量加標的方式,定量的水加入定量的次氯酸鈉溶液進行配比;5.次氯酸鈉濃縮液箱體,材料采用防腐材料,箱內具有攪拌裝置,配有防腐流量計對次氯酸鈉濃縮液進行定量;6.水溫可監測,當水溫大于45℃,自動切換到另一個水箱供水,當前水箱進行排水重新補水加標;7.設備管路采用PPR管,水箱采用塑料水箱,攪拌裝置采用防腐材料;測試臺部分:1.測試臺共3工位,試驗參數統一設置;2.電控配置:1>3工位為一臺設備,配置一套觸摸屏,試驗參數“通水時間,吹氣時間,停止吹氣時間,再吹氣時間”通過觸摸屏可進行設置。河源自動化生產線工藝

- 廣州工程生產線方案 2025-07-26

- 陜西LED路燈老化線 2025-07-26

- 顯示屏測試老化線按需定制 2025-07-26

- 智能生產線方案 2025-07-26

- 平面環形老化線生產企業 2025-07-26

- 廣州國內生產線廠家供應 2025-07-26

- 深圳定制生產線功率 2025-07-26

- 廣西電動掃地機老化線 2025-07-26

- 河源LED顯示屏老化線 2025-07-26

- 潮州智能暖風機老化線 2025-07-26

- 廈門自動換向閥服務商 2025-07-26

- 嘉興非標焊管出口 2025-07-26

- 油霧過濾器環保處理設備解決方案 2025-07-26

- 南京機械密封大小 2025-07-26

- 六安本地行走減速機批發價 2025-07-26

- 天津微過熱能源管理 2025-07-26

- 山東常見零點工裝夾具解決方案 2025-07-26

- 河南室內外消火栓消防泵 2025-07-26

- 江蘇并聯機器人定制 2025-07-26

- 亳州通用浸滲劑哪家好 2025-07-26