鹽城SMT行業MES管理系統

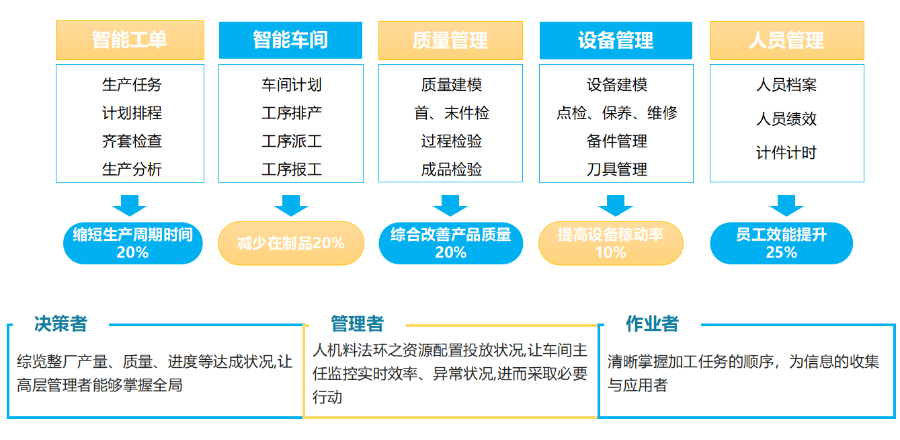

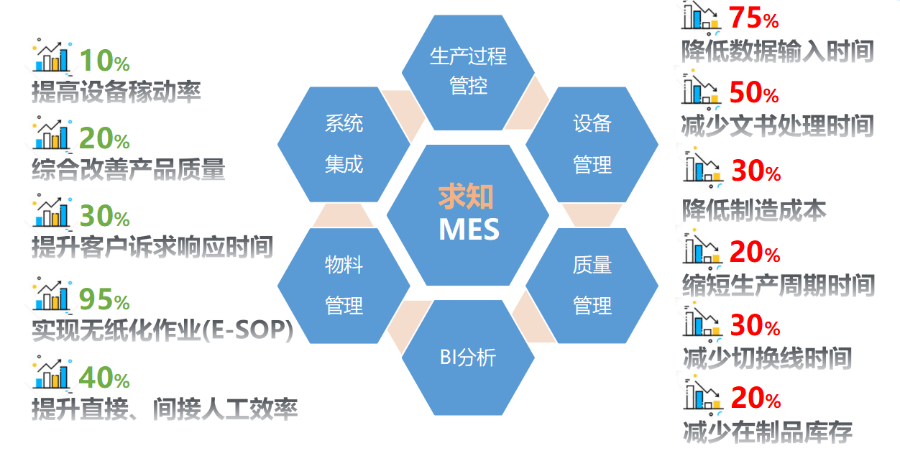

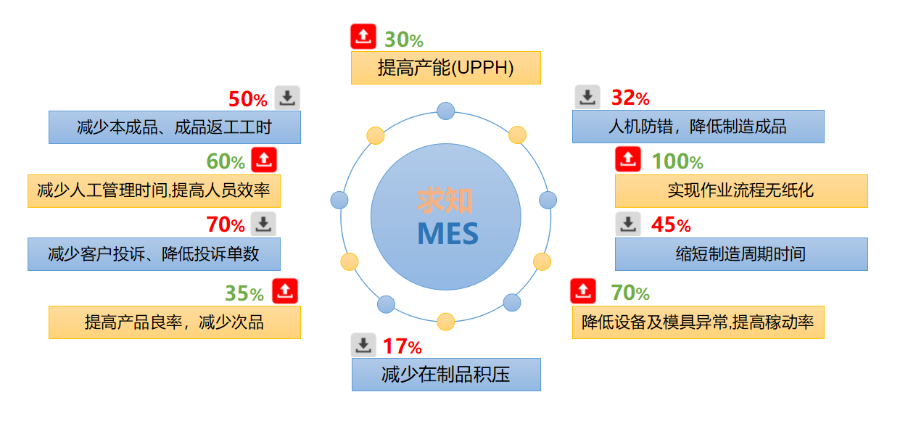

MES系統的典型應用場景:離散制造業(如機械加工、電子組裝)場景:多品種小批量生產,需快速切換工單,避免錯料與工藝偏差。價值:通過工單電子化、防錯校驗、實時報工,提升換型效率與產品良率。流程制造業(如化工、制藥)場景:連續生產,需嚴格控制工藝參數(溫度、壓力、時間)與批次合規性。價值:實時采集傳感器數據,自動生成批次生產記錄,滿足GMP等合規要求。智能工廠/數字化車間場景:與PLC、AGV、機器人等設備集成,構建“黑燈工廠”。價值:通過OPCUA等協議實現設備數據實時交互,支撐自動化排程與異常自處理。MES通過對生產任務的實時調度,企業可以有效減少設備閑置時間和生產周期。鹽城SMT行業MES管理系統

離散制造業:電子與半導體行業**需求:高精度追溯:需追蹤元器件批次(如芯片序列號)、SMT 貼片工藝參數,滿足 ISO 認證和客戶審計要求(如蘋果供應商的物料追溯標準)。防錯防呆:通過掃碼校驗物料規格(如電阻電容型號),避免混料導致的批量不良。良率優化:實時采集測試數據(如 PCB 板電性能測試結果),分析良率波動原因(如焊接溫度異常)。案例:華為、富士康等企業通過 MES 實現產線自動化排產和質量數據實時分析,良率提升 3%-5%。蘇州車間MES供應商MES 能夠根據訂單需求和生產計劃,合理安排生產任務和資源分配。

實現生產線的實時監控和數據分析:通過采集生產線上的實時數據,MES系統可以將這些數據進行分析和加工,幫助企業了解生產線的運行情況和瓶頸所在,以便及時采取措施解決問題,提高生產效率。優化生產計劃和調度:通過分析實時數據,MES系統可以預測生產線上的問題和瓶頸,并根據這些預測結果優化生產計劃和調度安排,從而合理安排生產資源,避免生產線出現過載或閑置的情況,提高生產效率和資源利用率。實現生產過程的可視化和追溯:通過采集和分析實時數據,MES系統可以實現對生產過程的可視化和追溯,幫助企業了解每一道工序的完成情況、產品的質量指標等信息,及時發現問題并進行調整。

傳統的 MES:分為**的 MES 和集成的 MES。** MES 針對特定領域問題開發,集成 MES 能實現系統內部集成,但可擴展性較差。可集成的 MES:將模塊化應用和組件技術應用到 MES 的系統開發中,具有** MES 和集成 MES 的特點,還能實現客戶化、可重構、可擴展和互操作等特性。MES 系統在制造業中具有重要作用,它能提高生產效率和產量,降低生產成本和廢品率,改善產品質量和一致性,提高生產計劃的可視性和準確性,增加生產過程的靈活性和響應能力,支持決策制定和持續改進,是實現智能制造的關鍵環節,有助于企業提升競爭力。MES 系統可以實時監控貼片機的工作狀態和貼裝精度,對電子產品的質量進行追溯。

全流程可視化管理:從原料入庫到成品出庫,MES 記錄每個環節的操作信息,形成完整的生產數據鏈。例如光伏行業中,可追溯每塊電池板的原料批次、加工設備和操作人員,便于質量問題定位。質量管控自動化:內置質量檢測標準,實時比對生產數據與標準值,自動觸發異常報警(如尺寸超差、溫度異常)。如汽車零部件生產中,MES 可在檢測到零件不合格時立即暫停工序,防止批量不良。雙向追溯能力:支持從成品反查原料來源、生產工藝,也可從原料追蹤至對應成品,滿足行業合規要求(如醫藥、食品行業的監管追溯需求)。通過實施 MES 系統,企業可以提高生產效率、降低生產成本、提升管理水平,并增強企業的市場競爭力。鹽城制造業MES生產管理系統

質量管理:對生產過程中的質量數據進行采集、分析和控制,確保產品質量符合標準。鹽城SMT行業MES管理系統

定制化與模塊化:隨著制造業的多樣化發展,MES系統逐漸向定制化和模塊化方向發展,以滿足不同行業和企業的個性化需求。MES系統采用模塊化設計,可以根據企業的需求靈活選擇和組合不同的功能模塊;針對企業的特殊需求,MES系統可以進行定制化開發,提供更符合企業實際需求的解決方案。MES管理系統在現代制造企業中發揮著至關重要的作用。它通過實時監控、優化生產計劃與調度、管理資源與質量等功能,實現了數字化、精細化的生產管理,并不斷提升著企業的整體生產效率和市場競爭力。鹽城SMT行業MES管理系統

- 安徽智能物流WMS倉庫管理 2025-06-30

- 上海WMS智能倉庫管理系統 2025-06-30

- 江蘇MES生產管理系統 2025-06-30

- 宿遷WMS系統開發 2025-06-30

- 揚州物流WMS管理軟件 2025-06-30

- 無錫工廠MES系統提供商 2025-06-30

- 上海網關IOT數據采集 2025-06-30

- 泰州設備數采IOT數據處理 2025-06-30

- 企業TPM備品備件 2025-06-30

- 常州工廠MES系統生產管理 2025-06-30

- 潮州機械行業ERP服務商推薦 2025-06-30

- 寶山區品牌散貨運輸24小時服務 2025-06-30

- 昆山專業倉儲托管價錢 2025-06-30

- 上海投幣式共享洗衣機品牌推薦 2025-06-30

- 泉州內容企業數字化服務策略 2025-06-30

- 埃及PCT專利申請代理價格 2025-06-30

- 斯洛伐克轉奧地利配額移民申請 2025-06-30

- 各類看病陪護電話 2025-06-30

- 珠海汽配行業ERP公司推薦 2025-06-30

- 上海婚禮朋墅Pengshu收費 2025-06-30