武漢安全等離子體粉末球化設(shè)備實驗設(shè)備

設(shè)備的智能化控制系統(tǒng)隨著人工智能技術(shù)的發(fā)展,等離子體粉末球化設(shè)備可以采用智能化控制系統(tǒng)。智能化控制系統(tǒng)利用機器學(xué)習(xí)、深度學(xué)習(xí)等算法,對設(shè)備的運行數(shù)據(jù)進行分析和學(xué)習(xí),實現(xiàn)設(shè)備運行參數(shù)的自動優(yōu)化和故障預(yù)測。例如,系統(tǒng)可以根據(jù)粉末的球化效果自動調(diào)整等離子體功率、送粉速率等參數(shù),提高設(shè)備的生產(chǎn)效率和產(chǎn)品質(zhì)量。等離子體球化與粉末的催化性能在催化領(lǐng)域,粉末材料的催化性能是關(guān)鍵指標(biāo)之一。等離子體球化技術(shù)可以改善粉末的催化性能。例如,采用等離子體球化技術(shù)制備的球形催化劑載體,具有較大的比表面積和良好的孔結(jié)構(gòu),能夠提高催化劑的活性位點數(shù)量,從而提高催化性能。通過控制球化工藝參數(shù),可以優(yōu)化催化劑載體的微觀結(jié)構(gòu),進一步提高其催化性能。等離子體技術(shù)的引入,推動了粉末冶金行業(yè)的發(fā)展。武漢安全等離子體粉末球化設(shè)備實驗設(shè)備

客戶定制與解決方案根據(jù)客戶需求,提供從實驗室小試到工業(yè)量產(chǎn)的全流程解決方案。例如,為某新能源汽車企業(yè)定制了年產(chǎn)10噸的球化硅粉生產(chǎn)線,滿足電池負極材料需求。技術(shù)迭代與未來展望下一代設(shè)備將集成激光輔助加熱技術(shù),進一步提高球化效率;開發(fā)AI驅(qū)動的智能控制系統(tǒng),實現(xiàn)粉末性能的精細預(yù)測與優(yōu)化。18.環(huán)境適應(yīng)性與可靠性設(shè)備可在-20℃至60℃環(huán)境下穩(wěn)定運行,濕度耐受范圍達90%。通過模擬極端工況測試,確保設(shè)備在高原、沙漠等地區(qū)可靠運行。蘇州技術(shù)等離子體粉末球化設(shè)備研發(fā)設(shè)備的生產(chǎn)過程可視化,便于管理和控制。

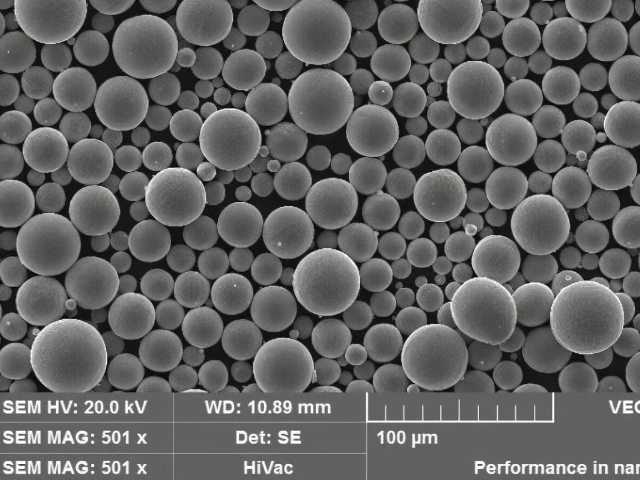

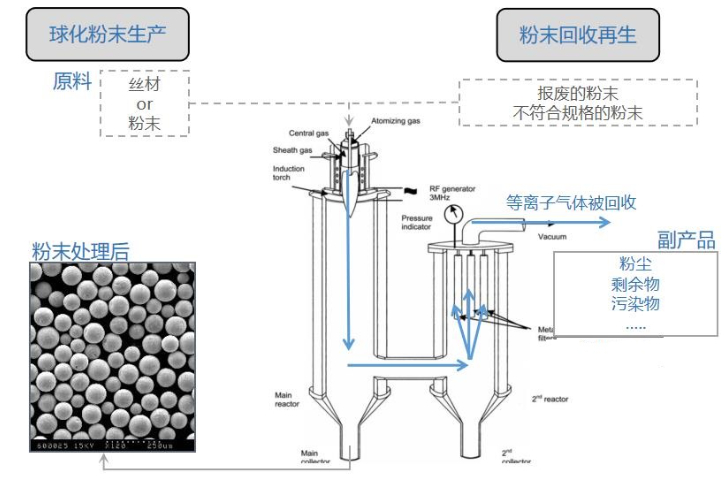

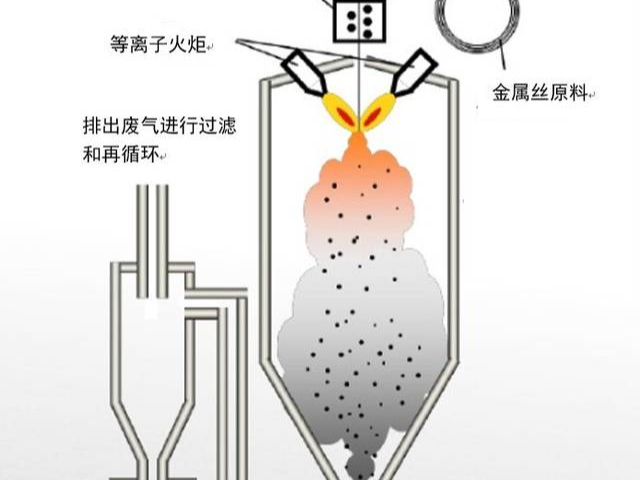

等離子體粉末球化設(shè)備基于高溫等離子體的物理化學(xué)特性,通過以下技術(shù)路徑實現(xiàn)粉末顆粒的球形化:等離子體生成與維持:設(shè)備利用高頻感應(yīng)線圈或射頻電源激發(fā)工作氣體(如氬氣、氫氣混合氣體),形成穩(wěn)定的高溫等離子體炬,其**溫度可達10,000 K以上,具備高焓值和能量密度。粉末輸送與加熱:待處理粉末通過載氣(如氬氣)輸送至等離子體高溫區(qū)。粉末顆粒在極短時間內(nèi)吸收等離子體輻射、對流及傳導(dǎo)的熱量,表面或整體熔融為液態(tài)。表面張力驅(qū)動球形化:熔融態(tài)粉末在表面張力作用下自發(fā)收縮為球形液滴,此過程由等離子體的高溫梯度加速,確保液滴形態(tài)快速穩(wěn)定。驟冷凝固:球形液滴脫離等離子體后,進入急冷室或熱交換器,在毫秒級時間內(nèi)冷卻固化,形成高球形度、低缺陷的粉末顆粒。粉末收集與尾氣處理:球形粉末通過旋風(fēng)分離器或粉末收集系統(tǒng)回收,尾氣經(jīng)除塵、凈化后排放,確保工藝環(huán)保性。

設(shè)備熱場模擬與工藝優(yōu)化采用計算流體動力學(xué)(CFD)模擬等離子體炬的熱場分布,結(jié)合機器學(xué)習(xí)算法優(yōu)化工藝參數(shù)。例如,通過模擬發(fā)現(xiàn),當(dāng)氣體流量與電流強度匹配為1:1.2時,等離子體溫度場均勻性比較好,球化粉末的粒徑偏差從±15%縮小至±3%。粉末功能化涂層技術(shù)設(shè)備集成等離子體化學(xué)氣相沉積(PCVD)模塊,可在球化過程中同步沉積功能涂層。例如,在鎢粉表面沉積厚度為50nm的ZrC涂層,***提升其抗氧化性能(1000℃氧化失重率降低80%),滿足核聚變反應(yīng)堆***壁材料需求。等離子體粉末球化設(shè)備適用于多種金屬和合金材料。

粉末收集效率粉末收集效率是衡量等離子體粉末球化設(shè)備性能的重要指標(biāo)之一。提高粉末收集效率可以減少粉末的損失,降低生產(chǎn)成本。粉末收集效率受到多種因素的影響,如粉末的粒度、密度、表面性質(zhì)等。為了提高粉末收集效率,可以采用高效的粉末收集系統(tǒng),如旋風(fēng)除塵器、袋式除塵器等。同時,還可以優(yōu)化設(shè)備的結(jié)構(gòu)和運行參數(shù),提高粉末在設(shè)備內(nèi)的流動性和沉降速度。設(shè)備穩(wěn)定性與可靠性設(shè)備的穩(wěn)定性和可靠性對于保證生產(chǎn)過程的連續(xù)性和產(chǎn)品質(zhì)量至關(guān)重要。等離子體粉末球化設(shè)備在運行過程中會受到高溫、高壓、強電磁場等惡劣環(huán)境的影響,容易出現(xiàn)故障。為了提高設(shè)備的穩(wěn)定性和可靠性,需要采用高質(zhì)量的材料和先進的制造工藝,對設(shè)備進行嚴格的質(zhì)量檢測和調(diào)試。同時,還需要建立完善的設(shè)備維護和保養(yǎng)制度,定期對設(shè)備進行檢查和維護,及時發(fā)現(xiàn)和解決設(shè)備故障。通過精細化管理,設(shè)備的生產(chǎn)過程更加高效。深圳特殊性質(zhì)等離子體粉末球化設(shè)備

通過精確控制溫度和時間,確保粉末球化效果穩(wěn)定。武漢安全等離子體粉末球化設(shè)備實驗設(shè)備

針對SiO?、Al?O?等陶瓷粉末,設(shè)備采用分級球化工藝:初級球化(100kW)去除雜質(zhì),二級球化(200kW)提升球形度。通過優(yōu)化氫氣含量(5-15%),可顯著提高陶瓷粉末的反應(yīng)活性。例如,制備氧化鋁微球時,球化率達99%,粒徑分布D50=5±1μm。納米粉末處理技術(shù)針對100nm以下納米顆粒,設(shè)備采用脈沖式送粉與驟冷技術(shù)。通過控制等離子體脈沖頻率(1-10kHz),避免納米顆粒氣化。例如,在制備氧化鋅納米粉時,采用液氮冷卻壁可使顆粒保持50-80nm粒徑,球形度達94%。多材料復(fù)合球化工藝設(shè)備支持金屬-陶瓷復(fù)合粉末制備,如ZrB?-SiC復(fù)合粉體。通過雙等離子體炬協(xié)同作用,實現(xiàn)不同材料梯度球化。研究表明,該工藝可消除復(fù)合粉體中的裂紋、孔隙等缺陷,使材料斷裂韌性提升40%。武漢安全等離子體粉末球化設(shè)備實驗設(shè)備

- 湖北高熱源熱等離子體矩方案 2025-07-12

- 無錫選擇等離子體粉末球化設(shè)備科技 2025-07-12

- 廣州相容等離子體粉末球化設(shè)備裝置 2025-07-12

- 無錫可控等離子體粉末球化設(shè)備方法 2025-07-12

- 九江等離子體粉末球化設(shè)備參數(shù) 2025-07-12

- 長沙可定制性等離子體電源工程 2025-07-12

- 江西高能密度等離子體粉末球化設(shè)備裝置 2025-07-11

- 九江技術(shù)等離子體粉末球化設(shè)備系統(tǒng) 2025-07-11

- 廣州選擇等離子體粉末球化設(shè)備系統(tǒng) 2025-07-11

- 江西穩(wěn)定等離子體粉末球化設(shè)備參數(shù) 2025-07-11

- 湖北標(biāo)識牌推薦廠家 2025-07-12

- 靜安區(qū)國產(chǎn)陽離子表面活性劑修復(fù) 2025-07-12

- 重慶全國產(chǎn)驅(qū)動器供應(yīng)商 2025-07-12

- 奉賢區(qū)國產(chǎn)宣傳海報設(shè)計行價 2025-07-12

- 吉林螺旋板式冷凝器廠家 2025-07-12

- 天津雪崩二極管 2025-07-12

- 徐州質(zhì)量電吹風(fēng)電機用碳刷特點 2025-07-12

- 重慶250KWH鋰電儲能系統(tǒng)光儲一體機報價 2025-07-12

- 嘉興12u不銹鋼配電箱批量定制 2025-07-12

- 淮安消防電氣柜 2025-07-12