浙江消費電子二極管加工廠

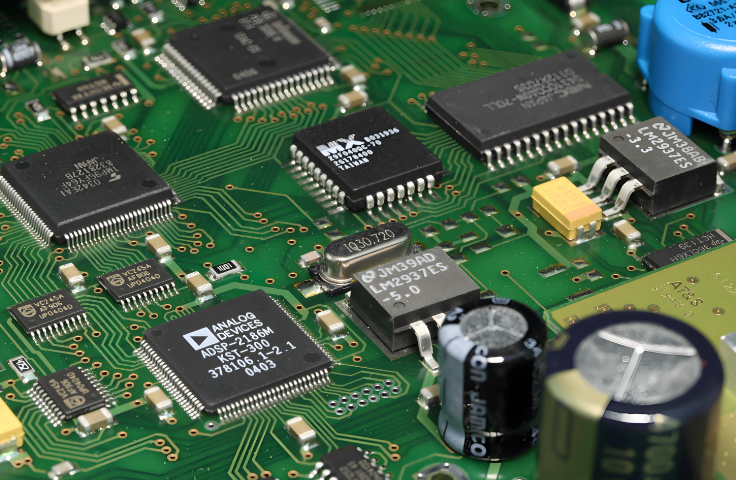

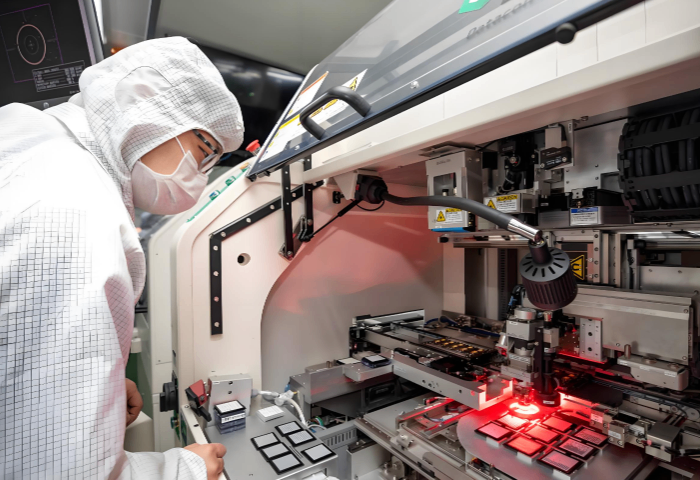

1955 年,仙童半導體的 “平面工藝” 重新定義制造標準:首先通過高溫氧化在硅片表面生成 50nm 二氧化硅層(絕緣電阻>1012Ω?cm),再利用光刻技術(紫外光曝光,分辨率 10μm)刻蝕出 PN 結窗口,通過磷擴散(濃度 101?/cm3)形成 N 型區域。這一工藝將漏電流從鍺二極管的 1μA 降至硅二極管的 1nA,同時實現 8 英寸晶圓批量生產(單片成本從 10 美元降至 1 美元),使二極管從實驗室走向大規模商用。1965 年,臺面工藝(Mesat Process)進一步優化結邊緣形狀,通過化學腐蝕形成 45° 傾斜結面,使反向耐壓從 50V 躍升至 2000V,適用于高壓硅堆(如 6kV/50A)在電力系統中的應用。 21 世紀后,封裝工藝成為突破重點:倒裝焊技術(Flip Chip)將引腳電感從 10nH 降至 0.5nH,使開關二極管的反向恢復時間縮短至 5ns瞬態電壓抑制二極管能迅速響應瞬態過壓,像堅固的盾牌一樣保護電路免受高壓沖擊。浙江消費電子二極管加工廠

檢波二極管利用 PN 結的非線性伏安特性,從高頻載波中提取低頻信號。當調幅波作用于二極管時,正向導通期間電流隨電壓非線性變化,反向截止時電流為零,經濾波后可分離出調制信號。鍺材料二極管(如 2AP9)因導通電壓低(0.2V)、結電容小,適合解調中波廣播信號(535-1605kHz),失真度低于 5%。混頻則是利用兩個高頻信號在非線性結區產生新頻率分量,例如砷化鎵肖特基二極管在 5G 基站的 28GHz 頻段可實現低損耗混頻,幫助處理毫米波信號,變頻損耗低于 8 分貝。浙江消費電子二極管加工廠開關二極管能在導通與截止狀態間迅速切換,如同電路中的高速開關,控制信號快速傳輸。

1970 年代,硅整流二極管(如 1N5408)替代機械式觸點,用于汽車發電機整流 —— 其 100V 反向耐壓和 30A 平均電流,使發電效率從 60% 提升至 85%,同時將故障間隔里程從 5000 公里延長至 5 萬公里。1990 年代,快恢復二極管(FRD)憑借 50ns 反向恢復時間,適配車載逆變器的 20kHz 開關頻率,在 ABS 防抱死系統中實現微秒級電流控制,制動距離縮短 15%。2010 年后,車規級肖特基二極管(AEC-Q101 認證)成為電動車重要:在 OBC 充電機中,其 0.4V 正向壓降使充電速度提升 30%,而反向漏電流<10μA 保障電池組安全。 2023 年,碳化硅二極管開啟 800V 高壓平臺時代:耐溫 175℃的 SiC 二極管集成于電驅系統,支持 1200V 母線電壓,使電動車超快充(10 分鐘補能 80%)成為現實

20 世紀 60 年代,硅材料憑借區熔提純技術(純度達 99.99999%)和平面工藝(光刻分辨率 10μm)確立統治地位。硅整流二極管(如 1N4007)反向擊穿電壓突破 1000V,在工業電焊機中實現 100A 級大電流整流,效率較硒堆整流器提升 40%;硅穩壓二極管(如 1N4733)利用齊納擊穿特性,將電壓波動控制在 ±1% 以內,成為早期計算機(如 IBM System/360)電源的重要元件。但硅的 1.12eV 帶隙限制了其在高頻(>100MHz)和高壓(>1200V)場景的應用 —— 當工作頻率超過 10MHz 時,硅二極管的結電容導致能量損耗激增,而高壓場景下需增大結面積,使元件體積呈指數級膨脹。變容二極管隨電壓調電容,用于高頻信號調諧匹配。

消費電子市場始終是二極管的重要應用領域,且持續呈現出強勁的發展態勢。隨著智能手機、平板電腦、可穿戴設備等產品不斷更新換代,對二極管的性能與尺寸提出了更高要求。小型化的開關二極管用于手機內部的信號切換與射頻電路,提升通信質量與信號處理速度;發光二極管(LED)在顯示屏幕背光源以及設備狀態指示燈方面的應用,正朝著高亮度、低功耗、廣色域方向發展,以滿足消費者對視覺體驗的追求。同時,無線充電技術的普及,也促使適配的二極管在提高充電效率、保障充電安全等方面不斷優化升級。肖特基二極管因正向壓降低、開關速度快,常用于高頻開關電源電路。浙江消費電子二極管加工廠

二極管的封裝形式多樣,如直插式、貼片式,適應不同電路布局需求。浙江消費電子二極管加工廠

變容二極管利用反向偏置時 PN 結電容隨電壓變化的特性,實現電調諧功能。當反向電壓增大時,PN 結的耗盡層寬度增加,導致結電容減小,兩者呈非線性關系。例如 BB181 變容二極管在 1-20V 反向電壓下,電容從 25 皮法降至 3 皮法,常用于 FM 收音機調諧電路,覆蓋 88-108MHz 頻段。在 5G 手機中,集成變容二極管的射頻前端可動態調整天線匹配網絡,支持 1-6GHz 頻段切換,提升匹配效率 30%,同時降低 20% 功耗。變容二極管在這方面的發展還需要進一步的探索,以產出更好的產品浙江消費電子二極管加工廠

- 龍華區便宜集成電路IC有什么 2025-07-23

- 北京二極管費用 2025-07-23

- 嘉興TVS瞬態抑制二極管包括什么 2025-07-23

- 寶安區好的集成電路IC價格 2025-07-23

- 江蘇好的集成電路IC詢問報價 2025-07-23

- 深圳常見肖特基二極管咨詢報價 2025-07-22

- 嘉興IC二極管是什么 2025-07-22

- 靜安區質量好的穩壓二極管代理價格 2025-07-22

- 佛山便宜整流二極管有哪些 2025-07-22

- 楊浦區工業TVS瞬變抑制二極管報價 2025-07-22

- 重慶防潮工業繼電器 2025-07-23

- 安徽低溫焊錫膏廠家精選 2025-07-23

- 奉賢區加工電阻芯片批量定制 2025-07-23

- 5001ICT費用是多少 2025-07-23

- 北京正溫度系數熱敏電阻訂做廠家 2025-07-23

- 福州自發輻射量子隨機數發生器芯片工廠直銷 2025-07-23

- 濰坊圓柱釹鐵硼 2025-07-23

- 開發FPGA定制項目編程 2025-07-23

- 河北拉壓力傳感器功能 2025-07-23

- 江西避雷針安裝工程防雷工程供應商 2025-07-23