安慶速凍庫螺桿機組公司

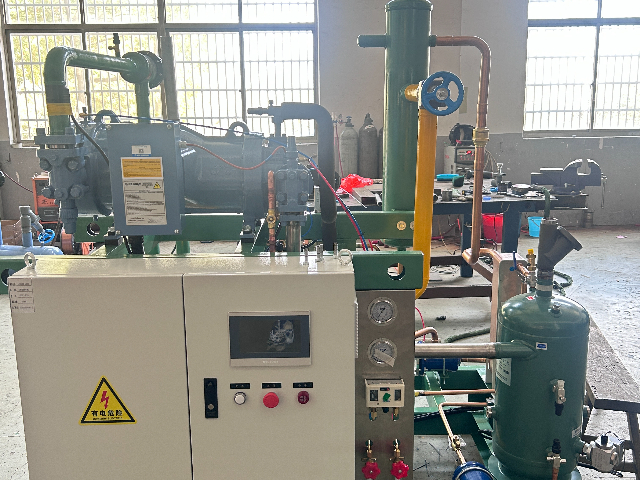

螺桿機組在現代工業制冷領域地位,得益于其創新的結構設計與精密制造工藝。螺桿壓縮機內部的陰陽轉子采用非對稱型線設計,通過高精度磨削加工確保齒間嚙合間隙達到微米級,這一設計大幅提升了容積效率,使氣體壓縮過程更接近理想狀態。機組內部的油路系統采用多級過濾與溫控調節機制,潤滑油在循環過程中不僅承擔潤滑作用,還通過噴油冷卻降低壓縮溫升,同時帶走金屬磨損顆粒,形成部件的保護。這種高度集成化的設計,使得螺桿機組在緊湊的空間內實現了強大的制冷能力,其單位體積制冷量相比傳統活塞式機組提升近 30%,成為大型數據中心、化工冷凍車間等對制冷密度要求極高場景的優先設備。螺桿機組的模塊化設計便于擴容,可根據需求靈活增加制冷模塊,滿足規模擴張。安慶速凍庫螺桿機組公司

螺桿機組在運行過程中,難免會遇到各種故障問題,及時有效的故障排查顯得尤為重要。當機組出現制冷量不足或排氣壓力異常時,可能是制冷劑泄漏、壓縮機磨損、換熱器結垢等原因導致。此時,需利用專業檢測設備對系統壓力、溫度進行檢測,檢查制冷劑管路是否存在泄漏點,通過觀察潤滑油的顏色和狀態判斷壓縮機內部磨損情況,對換熱器進行清洗和性能測試。若機組運行時噪音增大或振動加劇,要檢查地腳螺栓是否松動、軸承是否損壞、螺桿嚙合間隙是否正常,逐步排查故障根源,采取針對性的維修措施,快速恢復機組正常運行,避免因故障停機對生產生活造成較大影響。嘉興并聯螺桿機組定制風冷螺桿機組無需冷卻水系統,安裝靈活,適合缺水地區或戶外安裝的制冷需求。

螺桿機組與磁懸浮技術的結合,實現了性能的跨越式提升。磁懸浮軸承替代傳統機械軸承,消除了機械摩擦,使壓縮機的機械效率提高 20% 以上,同時大幅降低振動和噪音水平。在運行過程中,磁懸浮系統通過電磁力精確控制轉子位置,響應速度快,能夠快速適應負荷變化,實現 0-100% 的無級調節。結合變頻驅動技術,機組在部分負荷工況下的能效比提升,相比傳統螺桿機組節能 30%-40%。此外,由于減少了機械磨損部件,設備維護周期延長至 5 年以上,極大降低了維護成本。這種技術融合后的螺桿機組,廣泛應用于對能效、穩定性要求極高的場所,如大型商業建筑、寫字樓等。

在地震多發地區,螺桿機組的抗震設計優化成為保障設備安全運行的關鍵。通過結構動力學分析軟件,工程師對機組各部件進行抗震性能模擬,重新設計壓縮機與基座的連接方式,采用高阻尼橡膠減震器與金屬彈簧復合支撐結構,可吸收 70% 以上的地震能量,降低振動傳遞。管路系統采用柔性連接設計,使用可彎曲金屬波紋管和抗震吊架,避免因劇烈震動導致管道破裂泄漏。同時,電控系統配備抗震型電氣元件,關鍵線路加裝過載保護裝置,在地震發生時自動切斷電源,防止短路引發次生災害。經過抗震優化的螺桿機組,能在 8 級地震烈度環境下保持結構完整,震后快速恢復運行,為醫院、數據中心等關鍵場所提供可靠的制冷保障。螺桿式壓縮機由陽、陰螺桿等組成,轉速高,排氣壓力脈動小。

螺桿機組的全鏈條服務體系以用戶需求,提供一站式解決方案。項目初期,技術團隊運用負荷模擬軟件與能耗分析工具,結合用戶實際需求制定個性化配置方案;施工階段,采用預制化安裝技術,將機組與管路在工廠內集成組裝,現場安裝時間縮短 60%,同時通過激光對中、真空保壓等工藝確保安裝精度。設備投運后,專屬服務團隊定期上門進行性能檢測,利用紅外熱成像、油液光譜分析等技術手段評估設備健康狀況。當出現故障時,智能診斷系統自動上傳運行數據至云端,團隊 1 小時內提供遠程解決方案,如需現場維修,服務人員攜帶定制化維修包 4 小時內抵達現場,確保設備快速恢復運行,有效提升用戶滿意度與設備使用價值。船用螺桿機組通過 DNV 認證,抗顛簸振動,在海上平臺實現連續 3 萬小時無故障運行。嘉興并聯螺桿機組定制

螺桿機組深度節能模式,低負荷休眠能耗降低 99.9999% 。安慶速凍庫螺桿機組公司

螺桿機組的技術迭代始終圍繞提升壓縮效率與降低能耗展開。新一代機型采用非對稱非接觸式轉子設計,通過五軸聯動加工技術將齒間間隙控制在 0.015mm,有效減少內部泄漏,容積效率提升至 95%。同時,引入磁懸浮軸承技術,徹底消除機械摩擦,使壓縮機運轉時的能量損耗降低 50%,運行噪音控制在 55 分貝以內。在冷卻系統方面,微通道換熱器結合相變材料散熱技術,單位體積換熱量提升 60%,制冷劑充注量減少 40%。這些技術創新使螺桿機組在大型商業綜合體的中央空調系統中,相比傳統機型節能 38%,年節省電費支出超百萬元,降低運營成本。安慶速凍庫螺桿機組公司

- 淮安冷凍庫螺桿機組公司 2025-06-07

- 鎮江比澤爾螺桿機組銷售電話 2025-06-07

- 宿遷富士豪螺桿機組定做 2025-06-07

- 臺州漢鐘螺桿機組批發價格 2025-06-07

- 長春冷凍食品螺桿機組價格 2025-06-07

- 漢鐘螺桿機組 2025-06-07

- 風冷螺桿機組生產廠家 2025-06-07

- 沈陽速凍食品螺桿機組設計 2025-06-07

- 上海并聯螺桿機組報價 2025-06-07

- 蕪湖漢鐘螺桿機組報價 2025-06-07

- 江蘇專業變頻器維修多少錢 2025-06-07

- 四川路橋棒材鋼筋鋸切套絲生產線設備 2025-06-07

- 重慶多功能溫濕解耦型恒溫恒濕空氣處理機組解決方案 2025-06-07

- 無錫銷售通用機械維修代理品牌 2025-06-07

- 上海不銹鋼過濾設備費用 2025-06-07

- 呼和浩特恒溫熱風機批發價格 2025-06-07

- 嘉興三軸數控機床供應商 2025-06-07

- 蘇州便攜式制氧機價格 2025-06-07

- 福州潤滑泵銷售 2025-06-07

- 成都共箱封閉母線槽批發商 2025-06-07