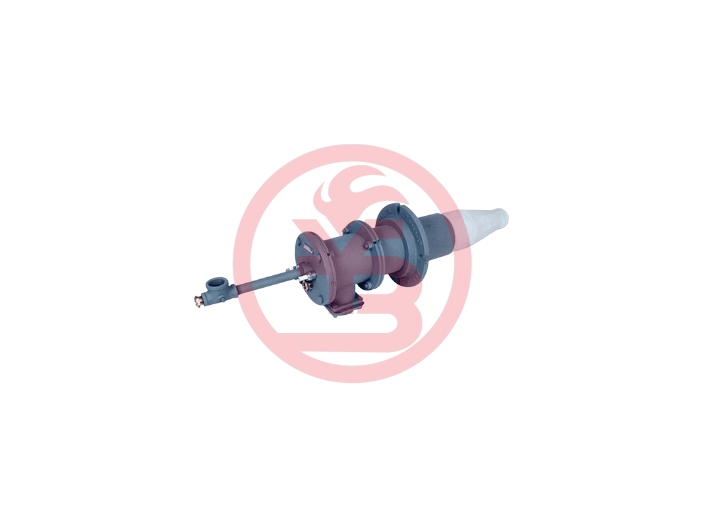

常州200萬大卡燃燒器

富氧燃燒器的燃燒特性優化通過流體動力學設計實現了燃燒場的準確調控。借助 ANSYS 仿真軟件對燃燒器內部流場進行模擬,可優化氧氣與燃料的噴射角度和速度梯度,使混合湍流強度提升 2 倍以上。某研發團隊設計的漸擴式富氧燃燒器,將氧氣噴口直徑從 12mm 增至 18mm 并設置 45° 導流葉片,使氧氣射流穿透深度增加 30%,燃料與氧氣的混合均勻度達 95%,火焰長度縮短至傳統燃燒器的 60%。這種優化不只使燃燒效率提升至 92%,還將局部高溫區溫度波動控制在 ±30℃以內,有效解決了玻璃熔窯中因溫度不均導致的玻璃液條紋缺陷問題,使產品優品率提升至 98%。燃燒器助力各種設備運行,其作用不可小覷。常州200萬大卡燃燒器

在典型行業應用中,富氧燃燒器的節能數據呈現出差異化的技術適配性。在電力行業的循環流化床鍋爐改造中,30% 富氧燃燒使煤炭燃盡率從 89% 提升至 96%,飛灰含碳量降至 1.2% 以下,某 200MW 機組年節約標煤 2.1 萬噸。紡織行業的定型機采用 28% 富氧燃燒后,熱空氣溫度穩定性從 ±8℃提升至 ±3℃,布匹定型時間縮短 20%,單臺設備年節約天然氣 18 萬立方米。較具代表性的是煤化工領域,某甲醇合成爐通過 35% 富氧燃燒配合催化劑優化,合成氣轉化率提高 12%,噸甲醇能耗從 2800kg 標煤降至 2450kg,同時減少合成氣循環量 15%,設備運行成本下降 9%,凸顯了富氧燃燒在復雜工藝中的協同價值。連云港20萬大卡燃燒器維保直燃式空調,使用麥克森NPLE天然氣線性燃燒器更為適合。

在材料創新方面,線性燃燒器不斷突破性能極限。采用耐高溫、強度高的鎳基合金制造燃燒通道,能夠承受 1200℃以上的高溫環境,有效抵抗高溫燃氣的沖刷與腐蝕,延長設備使用壽命。表面特殊處理工藝增強了合金材料的抗氧化性能,減少因高溫氧化導致的材料損耗。陶瓷材質的燃氣噴射嘴具有良好的熱穩定性與耐磨性,保證燃氣噴射的準確度與均勻性,維持火焰形態的穩定。這些新型材料的應用,不只提升了線性燃燒器的可靠性與耐久性,還降低了設備的維護成本,為工業生產的高效穩定運行提供了有力保障。

環保效益的細化分析更能凸顯純氧燃燒器的技術優勢。傳統燃燒器每燃燒 1 萬立方米天然氣會產生約 12 萬立方米煙氣,其中含氮氧化物 80 - 120mg/m3;而純氧燃燒器只產生 2.8 萬立方米煙氣,氮氧化物濃度可控制在 30mg/m3 以下,配合低溫燃燒技術甚至能降至 15mg/m3。在玻璃窯爐應用中,某企業采用純氧燃燒后,二氧化硫排放量下降 76%,粉塵排放濃度低于 5mg/m3,完全滿足超低排放標準。更關鍵的是,純氧燃燒產生的煙氣中二氧化碳濃度超過 90%,為碳捕集與封存(CCUS)技術提供了質優氣源,使工業窯爐從碳排放源轉變為碳資源節點。燃燒器提升能源轉化效果,為生產助力,作用明顯。

從市場應用現狀來看,純氧燃燒器正從高附加值領域向傳統行業滲透。目前在玻璃纖維、特種陶瓷等高級制造領域,純氧燃燒技術的普及率已超過 60%,而在鋼鐵、化工等傳統行業,滲透率正以每年 15% 的速度增長。某市場調研數據顯示,2024 年全球純氧燃燒器市場規模達 48 億美元,預計未來五年將以 8.7% 的年復合增長率增長,其中亞太地區成為增長較快的市場,中國、印度等新興經濟體的需求占比已達 35%。隨著制氧成本的持續下降和環保政策的趨嚴,純氧燃燒器在中小型工業爐窯中的應用案例逐漸增多,某小型鍛造企業的 3 噸空氣錘加熱爐改造后,年燃料成本節約 120 萬元,投資回收期只為 14 個月,展現出良好的市場推廣前景。燃燒器廣泛應用于各種加熱設備,發揮重要作用。揚州100萬大卡燃燒器訂做

工業燃燒系統可應用于食品工業、紡織工業、汽車工業、熱電工業、造紙設備等行業。常州200萬大卡燃燒器

從不同行業節能案例來看,純氧燃燒器在各領域的節能效果差異明顯卻同樣亮眼。在鋼鐵行業的加熱爐改造中,某企業采用純氧燃燒器后,鋼坯加熱時間從原來的 120 分鐘縮短至 75 分鐘,噸鋼能耗從 580kg 標準煤降至 410kg,年節約標準煤達 1.7 萬噸。陶瓷行業的梭式窯應用中,純氧燃燒使窯爐升溫速率提高 50%,燒成周期縮短 30%,某瓷磚生產線單窯次燃料成本降低 28%,同時產品優等品率從 82% 提升至 96%。而在食品烘干領域,某堅果加工企業使用純氧燃燒熱風爐,熱空氣溫度穩定性控制在 ±3℃,能耗較傳統蒸汽烘干降低 42%,且避免了水蒸氣對設備的銹蝕問題,設備維護成本下降 35%。常州200萬大卡燃燒器

- 麗水CO爐燃燒器維保 2025-06-25

- 泰州70萬大卡燃燒器零部件 2025-06-25

- 鹽城涂布燃燒器非標定制 2025-06-24

- 蘇州大功率燃燒器配件 2025-06-24

- 江蘇40萬大卡燃燒器批發價 2025-06-24

- 嘉興TO爐燃燒器市場價 2025-06-24

- 連云港50萬大卡燃燒器定做 2025-06-24

- 合肥化工行業燃燒器價格 2025-06-24

- 蘇州20萬大卡燃燒器售后 2025-06-24

- 合肥400萬大卡燃燒器備品備件 2025-06-24

- 成都pvc輸送帶工業皮帶供應 2025-06-25

- 上饒箱式側開門玻璃實驗坩堝熔爐品牌 2025-06-25

- 湖南中液智能線纜卷盤廠家直供 2025-06-25

- 立式燃氣導熱油爐廠家直銷 2025-06-25

- 上海鶴管干斷閥品牌企業 2025-06-25

- 河北吸田螺捕撈設備廠家哪家好 2025-06-25

- 江蘇螺旋傘減速機生產廠商 2025-06-25

- 成都管廊支架直銷 2025-06-25

- 電機堵轉測試多功能測試機 2025-06-25

- 上海粘稠轉子泵 2025-06-25