金華純氧燃燒器售后

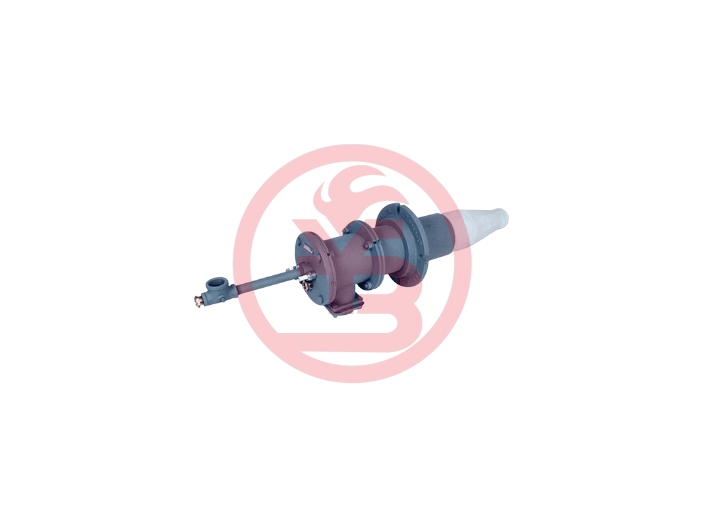

在設計上,純氧燃燒器有諸多關鍵考量。作為純氧燃燒系統的重要部件,其設計和性能直接關乎燃燒效果。它需要具備良好的混合性能,確保氧氣和燃料快速、均勻混合,以實現穩定、高效的燃燒。同時,由于純氧燃燒環境具有高溫、強氧化特性,燃燒器必須具備耐高溫、耐腐蝕等特性。像霍尼韋爾的 PrimeFire 系列純氧燃燒器,針對不同應用場景和需求,在設計上各有特色。PrimeFire 400 采用創新的 “燃氣裂解技術”,通過在背面設置預燃室,將部分燃燒氧氣與燃料流混合,使燃氣裂解形成自由碳粒子,增加火焰亮度和熱傳遞,提高熔爐產量并減少 NOx 排放 。貝塔菲線性燃燒器是專門為中低溫空氣加熱而設計。金華純氧燃燒器售后

在技術迭代層面,純氧燃燒器正朝著智能化與模塊化方向發展。新一代燃燒器集成了多傳感器監測系統,可實時追蹤氧氣濃度、火焰溫度與燃料流量等參數,通過 PLC 控制系統動態調整混合比例,確保燃燒效率始終維持在較佳區間。例如某企業研發的第三代純氧燃燒器,采用分階段供氧技術,在點火階段以 85% 氧氣濃度啟動,待爐溫升至 800℃后自動切換至 93% 濃度,這種梯度控制模式使點火成功率提升至 99.7%,同時避免了傳統一次性供氧可能引發的爆燃風險。模塊化設計則允許根據不同爐型尺寸快速組合燃燒單元,安裝時間較傳統設備縮短 40% 以上。蘇州150萬大卡燃燒器燃燒器在工業鍋爐中大展身手,高效提供熱能,確保生產穩定進行。

環保效益的細化分析更能凸顯純氧燃燒器的技術優勢。傳統燃燒器每燃燒 1 萬立方米天然氣會產生約 12 萬立方米煙氣,其中含氮氧化物 80 - 120mg/m3;而純氧燃燒器只產生 2.8 萬立方米煙氣,氮氧化物濃度可控制在 30mg/m3 以下,配合低溫燃燒技術甚至能降至 15mg/m3。在玻璃窯爐應用中,某企業采用純氧燃燒后,二氧化硫排放量下降 76%,粉塵排放濃度低于 5mg/m3,完全滿足超低排放標準。更關鍵的是,純氧燃燒產生的煙氣中二氧化碳濃度超過 90%,為碳捕集與封存(CCUS)技術提供了質優氣源,使工業窯爐從碳排放源轉變為碳資源節點。

富氧燃燒技術與碳捕集技術的協同創新構建了工業碳循環新模式。當富氧濃度控制在 28% - 30% 時,燃燒產生的煙氣中二氧化碳濃度可達 22% - 25%,相較于空氣燃燒提高 3 - 4 倍,捕集能耗降低 30%。某水泥窯協同處置項目中,富氧燃燒器與胺吸收法碳捕集系統耦合,每年可捕集二氧化碳 15 萬噸,其中 80% 用于生產食品級二氧化碳,20% 用于養護混凝土制品,使水泥生產的單位碳排放下降 18%,同時創造額外收益 1500 萬元。這種 “燃燒 - 捕集 - 利用” 的閉環模式,為高耗能行業的低碳轉型提供了可復制的技術路徑,尤其適用于暫不具備純氧燃燒條件的中小型企業。燃燒器可靠運行,為企業生產帶來持續動力。

環保技術的進階讓富氧燃燒器在污染物控制與碳管理中展現多重效益。通過準確控制氧濃度在 28% - 32% 區間,熱力型氮氧化物生成量可抑制 70% 以上,某城市供熱管網的 40 噸燃煤鍋爐采用該技術后,氮氧化物排放穩定在 50mg/m3 以下,同步實現煙氣量減少 35%,使后續脫硫除塵設備負荷降低,系統運行電耗下降 12%。更關鍵的是,富氧燃燒產生的中濃度二氧化碳煙氣(20% - 25%)可直接用于油田驅油,某油田利用該技術每年注入二氧化碳 3.5 萬噸,提高原油采收率 3.2 個百分點,既實現碳封存又創造經濟效益 1200 萬元,形成 “環保 - 經濟” 良性循環。北美燃燒器尤其適用于過量空氣和過量燃氣的場合,可使用低熱值煤氣。溫州富氧燃燒器定制

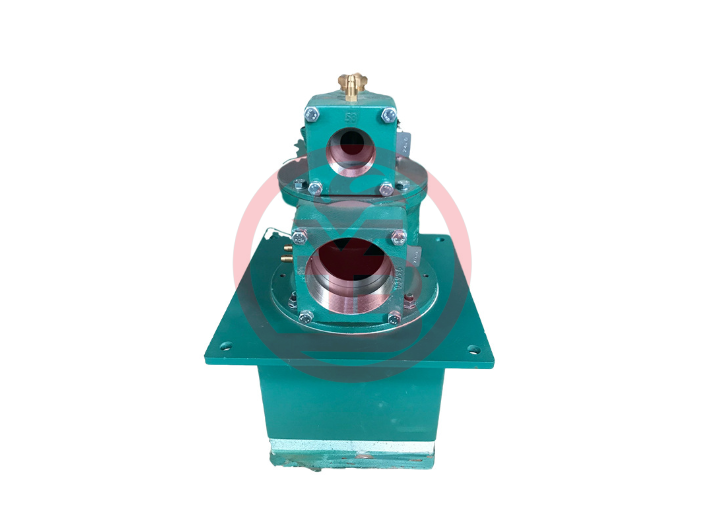

燃燒系統功能是通過燃燒器在各種爐膛內把燃料進行充分燃燒,從而產生熱能,一并將產生的煙氣排入大氣。金華純氧燃燒器售后

從節能數據對比來看,純氧燃燒器在不同燃料場景中均展現出明顯優勢。以煤粉燃燒為例,某電廠改造案例顯示,采用純氧燃燒器后,煤粉燃盡率從傳統空氣助燃的 88% 提升至 97.3%,每千瓦時供電煤耗降低 18.6g,按年發電量 5 億千瓦時計算,年節約標準煤約 9.3 萬噸。在燃油加熱爐應用中,某石化企業的數據表明,純氧燃燒使原油加熱效率從 72% 提升至 89%,燃料油消耗量下降 23%,配合余熱回收系統后,綜合熱效率可達 95% 以上。這些數據印證了純氧燃燒技術在碳減排目標下的實際價值,尤其適用于高耗能的連續生產場景。金華純氧燃燒器售后

- 衢州貝塔菲燃燒器聯系方式 2025-06-27

- 舟山大功率燃燒器廠家電話 2025-06-27

- 衢州400萬大卡燃燒器多少錢 2025-06-27

- 衢州加熱爐燃燒器備品備件 2025-06-27

- 合肥50萬大卡燃燒器市場價 2025-06-27

- 舟山原裝燃燒器零部件 2025-06-27

- 溫州小功率燃燒器非標定制 2025-06-27

- 鹽城200萬大卡燃燒器安裝 2025-06-26

- 臺州大功率燃燒器維保 2025-06-26

- 揚州RTO燃燒器廠家電話 2025-06-26

- 廣西廢氣冷凝器免費設計 2025-06-27

- 上海玻璃盤篩選機生產廠家 2025-06-27

- 普陀區AOI檢測生產廠家 2025-06-27

- 紹興新款拋光機 2025-06-27

- 南通變倍視覺鏡頭設備廠家 2025-06-27

- 上海高壓清洗機廠家電話 2025-06-27

- 揚州定制機柜 2025-06-27

- 龍泉壓力傳感器生產廠商 2025-06-27

- 宜賓電子行業制氮設備經銷 2025-06-27

- 黑龍江一體化砂輪修整器設備制造 2025-06-27