浙江工業立式加工中心優勢

精度檢查與調整的周期與記錄管理:

對于一般的生產型立式加工中心,建議每 3 - 6 個月進行一次的精度檢查。如果機床使用頻繁、加工任務精度要求高或者處于惡劣的工作環境中,檢查周期應適當縮短,可每 1 - 3 個月進行一次。新安裝的機床在調試完成后的初期使用階段,也應縮短檢查周期,以便及時發現潛在的精度問題并進行調整。在機床進行了重大維修、改造或長時間閑置后重新啟用時,必須進行的精度檢查與調整,確保機床性能恢復到正常狀態。

每次精度檢查與調整都應詳細記錄相關數據和操作過程。記錄內容包括檢查日期、檢查項目、測量設備及數據、發現的問題、調整措施及調整后的精度數據等。這些記錄不僅是機床維護保養的重要資料,也有助于分析機床精度的變化趨勢。通過對歷史記錄的對比分析,可以知曉機床可能出現的精度問題,合理安排維護計劃,及時更換易損件,降低機床故障停機時間,提高生產效率。同時,在機床出現加工質量問題或精度爭議時,這些記錄可以作為追溯和解決問題的重要依據,保障生產過程的可追溯性和質量穩定性。 先進的減振技術應用于立式加工中心,降低加工時的振動,提升加工表面質量。浙江工業立式加工中心優勢

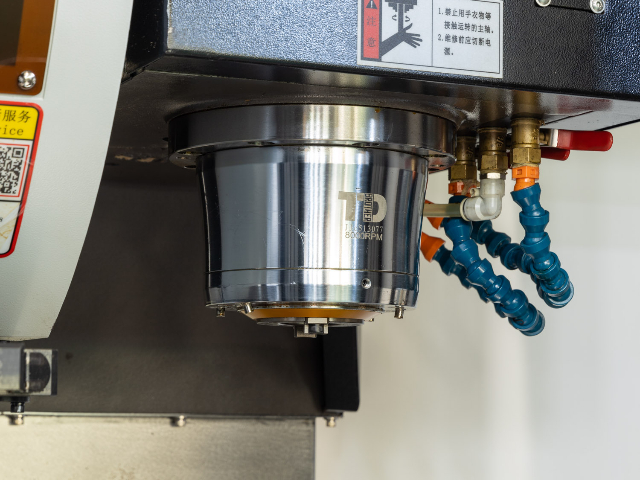

傳統機床在加工精度方面往往依賴于操作人員的經驗和技能,通過手動調整刀具位置、切削深度等參數,難以實現極高的精度控制。而立式加工中心配備了高精度的滾珠絲杠、直線導軌以及先進的數控系統,能夠精確地控制刀具在 X、Y、Z 三個坐標軸上的運動,定位精度可達到微米甚至亞微米級。例如在制造精密模具時,立式加工中心可以將模具型腔的尺寸公差控制在極小范圍內,確保模具生產出的產品具有高度的一致性和精確性,有效減少了因精度不足而導致的廢品率,這是傳統機床難以企及的。安徽耐用立式加工中心廠家供應立式加工中心的主軸轉速范圍寬廣,可根據不同材料和加工工藝精確匹配切削速度。

主軸振動故障現象:主軸在旋轉過程中出現明顯的振動,影響加工精度。

原因分析:主軸動平衡不良,可能是由于刀具安裝不平衡、主軸部件松動或受損。傳動皮帶松弛或磨損不均勻,導致動力傳遞不穩定。

主軸電機故障,如電機內部繞組短路或斷路,引起電機運轉不平衡。

解決方案:重新對刀具進行動平衡校正,檢查主軸部件的連接螺栓是否緊固,如有松動及時擰緊。若主軸部件受損,需進行修復或更換。

調整或更換傳動皮帶,確保皮帶張緊度適中且磨損均勻。使用萬用表等工具檢測主軸電機的繞組電阻,判斷電機是否故障。

若電機故障,應維修或更換電機。

定位精度:

檢查定位精度是指機床運動部件從某一位置移動到預期的另一位置時,實際到達位置與目標位置之間的偏差。檢測時,一般采用激光干涉儀或光柵尺等高精度測量設備。例如,對于 X 軸定位精度檢測,在 X 軸行程范圍內設定多個目標位置,機床的數控系統控制 X 軸依次移動到這些目標位置,激光干涉儀實時測量實際到達位置與目標位置的偏差,并記錄下來。通過對這些偏差數據的分析,如計算其均值、標準差等統計量,評估 X 軸的定位精度。定位精度通常用 ± 偏差值來表示,如 ±0.01mm,偏差值越小,定位精度越高。 立式加工中心加工出的零件,在尺寸精度和表面質量上都達到了令人贊嘆的高標準。

集多種加工功能于一身是立式加工中心的又一突出特點。它可以在一次裝夾工件的情況下,完成銑削、鉆孔、鏜孔、攻絲等多種加工工序。這種多功能性極大地減少了工件在不同機床之間的裝夾次數和加工輔助時間,有效避免了因多次裝夾而可能產生的定位誤差,顯著提高了加工精度和生產效率。以模具加工為例,模具通常具有復雜的型腔結構,需要進行多種加工操作。立式加工中心能夠依據預先編制好的加工程序,自動切換刀具并完成各個部位的加工,從粗加工到精加工一氣呵成,確保模具的整體精度和質量,極大的縮短了模具的制造周期。立式加工中心的外觀設計兼具實用性與美觀性,彰顯現代工業設備的獨特魅力。浙江工業立式加工中心優勢

模具加工時,立式加工中心憑借其細膩的加工手法,將模具型腔塑造得精確而光滑。浙江工業立式加工中心優勢

立式加工中心作為現代機械加工領域的重要設備之一,其發展歷程充滿了創新與變革,深刻地影響了制造業的格局與效率。從早期的雛形到如今的高精度、智能化機床,它的演變見證了科技進步與工業需求的緊密結合。

立式加工中心的發展歷程是一部科技進步與工業需求相互促進的歷史。從剛開始的雛形到如今的高精度、智能化機床,它在制造業中發揮著越來越重要的作用。面對未來的挑戰和機遇,相信立式加工中心將繼續創新和發展,為全球制造業的繁榮做出更大的貢獻。 浙江工業立式加工中心優勢

- 浙江工業臥式加工中心價位 2025-05-08

- 浙江工業臥式加工中心使用方法 2025-05-08

- 國產立式加工中心聯系人 2025-05-08

- 上海精密龍門加工中心聯系方式 2025-05-08

- 上海精密數控車床參考價 2025-05-08

- 上海精密龍門加工中心哪家好 2025-05-08

- 高效臥式加工中心常見問題 2025-05-07

- 河北可靠龍門加工中心有哪些 2025-05-07

- 耐用立式加工中心按需定制 2025-05-07

- 安徽臥式加工中心批發商 2025-05-07

- 巢湖環保信息系統集成服務 2025-05-08

- 輪船模型設計 2025-05-08

- 四川90度翻模機產品介紹 2025-05-08

- 改性橡膠珠磨機牌子 2025-05-08

- 在線自動化高校研究所材料研究熒光光譜分析儀 2025-05-08

- 山西電動小型立式注塑機生產廠家 2025-05-08

- 寧夏擺動氣缸報價 2025-05-08

- 北京VC系列天花煙罩廠家直供 2025-05-08

- 上海低溫冷庫采購 2025-05-08

- 焊錫機器人二手價格 2025-05-08