上海數控數控車床優勢

機械部件的保養

床身和導軌的維護床身是數控車床的基礎部件,導軌則是保證刀具和工件相對運動精度的關鍵。要定期清理床身和導軌表面的切屑和油污,因為切屑會加劇導軌的磨損,油污會影響導軌的潤滑效果。可以使用干凈的軟布和清潔劑進行清理。清理后,要在導軌表面涂上適量的潤滑油,保證導軌的潤滑良好。對于高精度的數控車床,還可以采用自動潤滑系統,定時定量地為導軌提供潤滑油。

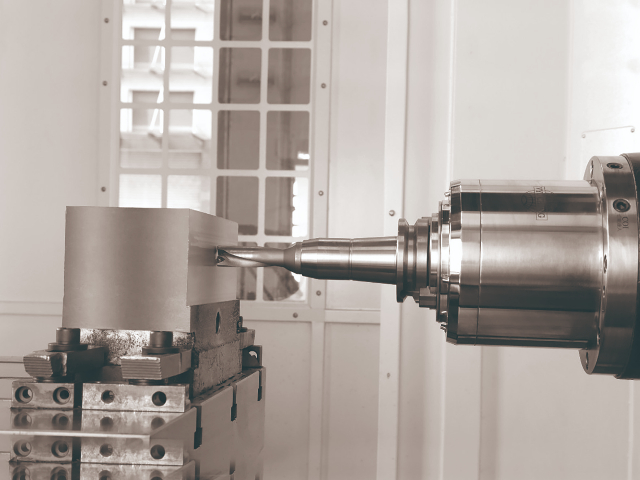

主軸部件的保養

主軸是數控車床的重要部件之一,它的精度直接影響加工精度。要定期檢查主軸的旋轉精度,如徑向跳動和軸向竄動。可以使用百分表等測量工具進行檢測。如果發現主軸的跳動或竄動超出允許范圍,要及時調整或維修。同時,要定期更換主軸的潤滑脂或潤滑油,一般情況下,高速主軸每 2000 - 3000 小時需要更換一次潤滑脂,以保證主軸的良好潤滑和散熱。 數控車床通過計算機數字控制系統,精確控制刀具的運動軌跡和切削參數。上海數控數控車床優勢

航空航天領域對零部件的質量和性能有著近乎苛刻的要求,數控車床在其中扮演著舉足輕重的角色。飛機發動機的渦輪葉片、航空結構件等,通常采用耐高溫的特殊合金材料制成。數控車床憑借其強大的切削動力和先進的冷卻潤滑系統,能夠應對這些難加工材料的挑戰。它可以在保證高精度加工的同時,有效地控制加工過程中的熱變形和殘余應力,確保航空零部件的質量穩定可靠。而且,數控車床的智能化加工功能,如刀具磨損監測、加工過程自適應控制等,能夠實時調整加工參數,保證加工過程的安全性和穩定性,為航空航天產品的高質量制造提供了堅實的保障。江蘇國產數控車床使用方法數控車床冷卻液噴頭位置可根據加工需求進行調整,以達到良好冷卻效果。

冷卻系統的維護

冷卻液在數控車床加工中起著冷卻、潤滑和排屑的作用。要定期更換冷卻液,因為長時間使用的冷卻液會變質,滋生細菌,降低冷卻和潤滑效果。一般情況下,冷卻液每3-6個月需要更換一次。同時,在加工過程中,要注意冷卻液的液位,及時補充冷卻液,防止冷卻液不足導致加工溫度過高。

冷卻系統的清潔冷卻系統包括冷卻液箱、冷卻泵、管道等部件。要定期清理冷卻液箱,去除箱底的沉淀物和雜質。同時,要檢查冷卻泵的工作狀態,如泵的流量、壓力等是否正常。對于冷卻管道,要檢查是否有堵塞現象,可以使用壓縮空氣或管道清洗工具進行清理。

液壓刀架驅動特點:

液壓刀架是利用液壓系統提供的動力來驅動刀盤旋轉。液壓系統通過液壓缸、液壓馬達等執行元件,將液壓能轉化為機械能,使刀架進行換刀操作。液壓刀架的優點是承載能力強,可以承受較大的切削力,并且在刀盤旋轉過程中更加平穩。其缺點是系統相對復雜,需要配備液壓站,成本較高,而且存在液壓油泄漏的風險。

適用場景:適用于大型數控車床或在加工過程中需要承受較大切削力的場合。例如,在重型機械制造行業,加工大型軸類、盤類零件時,由于切削余量較大,切削力較強,液壓刀架能夠更好地保證刀架的穩定性和可靠性,確保換刀過程順利進行。 絲桿和導軌的精度和耐磨性決定了機床的長期穩定性。

航空航天領域的精密利器航空航天工程是現代科技的領域之一,對零部件的質量和可靠性要求高,數控車床在其中的應用堪稱精密制造的典范。飛機發動機的渦輪葉片是航空發動機的關鍵部件,其工作環境極為惡劣,需承受高溫、高壓和高速旋轉的極端條件。數控車床利用先進的切削技術和高精度的控制系統,采用特殊的刀具和加工工藝,能夠加工出具有復雜冷卻通道和高精度曲面的渦輪葉片,確保葉片在高溫下的強度、耐熱性和氣動性能。此外,在航空航天結構件的制造中,如飛機的起落架、機身框架等,數控車床可對鋁合金、鈦合金等難加工材料進行精密加工,嚴格控制零件的尺寸精度、形位公差和表面質量,為航空航天器的整體性能和安全性提供了有力保障。數控車床加工精度可達到微米級別,保證了零件的高質量生產。上海數控數控車床優勢

合適的切削參數選擇能在保證加工質量的同時降低刀具損耗。上海數控數控車床優勢

起源與誕生20世紀40年代末,美國帕森斯公司在為美國空軍研制飛機的螺旋槳葉片時,因受制于其制作工藝要求高,開始研制計算機控制的機床加工設備。

1951年,首臺電子管數控車床樣機被正式研制成功,成功地解決了多品種小批量的復雜零件加工的自動化問題。

1952年,美國麻省理工學院研制出一套試驗性數字控制系統,并把它裝在一臺立式銑床上,成功地實現了同時控制三軸的運動,被稱為世界上首臺數控機床,不過這臺機床屬于試驗性的。

1954年11月,在帕爾森斯基礎上,首臺工業用的數控機床由美國本迪克斯公司研制成功。

1958年,美國又研制出了能自動更換刀具,以進行多工序加工的加工中心,標志著數控技術在制造業中的重大突破,具有劃時代的意義。 上海數控數控車床優勢

- 浙江制造雕銑機使用方法 2025-06-07

- 上海精密臥式加工中心維修 2025-06-06

- 高速立式加工中心大概價格 2025-06-06

- 上海高精度數控車床參考價 2025-06-06

- 定制雕銑機廠家 2025-06-06

- 浙江立式加工中心大概價格 2025-06-06

- 浙江國產雕銑機保養 2025-06-06

- 浙江數控數控車床零售價格 2025-06-06

- 上海數控雕銑機聯系人 2025-06-06

- 浙江國產立式加工中心行價 2025-06-06

- 成都共箱封閉母線槽批發商 2025-06-07

- 廣東泥漿過濾機生產 2025-06-07

- 北京保溫砂漿設備 2025-06-07

- 四川不銹鋼節能罐品牌推薦 2025-06-07

- 新吳區購買碳鋼反應釜 2025-06-07

- 四川片材機一般多少錢 2025-06-07

- 快速換色閥哪個供應商質量好 2025-06-07

- 河北齒輪箱生產商 2025-06-07

- 貴州水冷式冷水機選型 2025-06-07

- SMT貼裝歡迎選購 2025-06-07