附近哪里有不銹鋼制管機哪里買

超薄不銹鋼管的精密制造技術:對于壁厚在 0.1 - 0.5mm 的超薄管材,制管機需運用特殊的氣浮支撐與磁粉探傷技術。氣浮裝置可減少鋼帶與軋輥之間的摩擦,摩擦系數可降低至 < 0.05,有效避免管材表面被劃傷;磁粉探傷技術則能夠檢測出 0.05mm 級別的微裂紋。同時,軋制速度需嚴格控制在 3 - 5m/min,并配合高精度伺服系統,從而實現壁厚偏差 ±0.01mm 的高精度控制。在電子設備用超薄不銹鋼管的生產中,這些技術的應用保證了管材的高質量和高精密性。不銹鋼制管機的進料裝置,要保證帶材的順暢進入。附近哪里有不銹鋼制管機哪里買

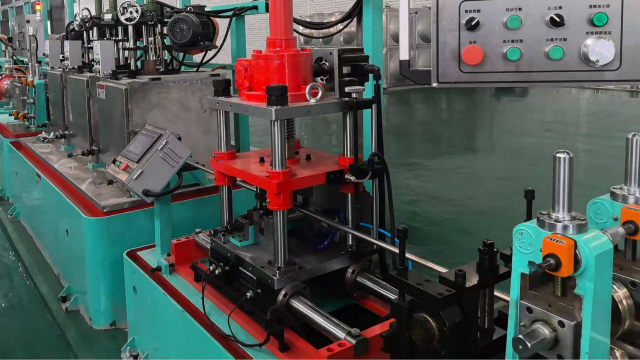

數控系統對制管精度的提升:全數字控制系統如西門子 840D 或發那科 31i 的應用,將不銹鋼制管機的操作精度提升到了微米級。該系統集成了三維建模、路徑規劃和誤差補償算法,能夠依據輸入的管材規格,自動生成為優化的軋制參數。操作人員只需在 HMI 界面輸入相關參數,設備就能自動調整軋輥位置,并實現速度的完美匹配,極大減少了人工干預,相比傳統設備,生產效率可提高 30% 以上。以生產高精度的醫療器械用不銹鋼管為例,數控系統的應用保證了管材尺寸精度和表面質量,滿足了醫療行業的嚴苛標準。東莞什么是不銹鋼制管機是什么新購置的不銹鋼制管機,為工廠提高產能帶來了新希望。

模塊化設計優化:模塊化設計將成為制管機發展的重要方向。制管機由多個功能模塊組成,如放卷模塊、成型模塊、焊接模塊、定徑模塊等。通過模塊化設計,企業可根據客戶需求靈活組合不同模塊,快速定制出滿足特定生產要求的制管機。同時,模塊化設計便于設備的維護與升級,當某個模塊出現故障時,可直接更換相應模塊,縮短停機時間;隨著技術發展,企業可方便地對單個模塊進行技術升級,提升設備整體性能。例如,將新型的智能焊接模塊替換原有焊接模塊,提高焊接質量與效率,降低企業設備更新成本,增強設備的市場適應性。

高頻焊接技術在制管機中的應用:高頻焊接是不銹鋼制管機的關鍵環節,其借助電磁感應原理,將鋼帶邊緣迅速加熱至熔融狀態,隨后通過擠壓輥使其融合形成焊縫。此技術的優勢在于焊接速度極快,可達 60m/min,極大提高了生產效率;熱影響區小,能很大程度保持管材原有性能;焊縫強度高,可滿足多種工程需求。先進的設備還配備了閉環反饋系統,該系統能實時監測焊接電流與溫度,確保焊縫質量完全符合 ASTM、EN 等國際標準。例如,在制造石油輸送管道時,高質量的焊縫能保證管道在長期高壓、腐蝕環境下安全運行。熟悉不銹鋼制管機的故障排除方法,很有必要。

不銹鋼制管機的發展與材料科學緊密相連。新型不銹鋼材料不斷涌現,如大強度、高耐蝕的雙相不銹鋼,制管機必須與時俱進適應其加工特性。雙相不銹鋼由于兼具奧氏體和鐵素體兩相結構,硬度較高且加工硬化現象明顯,傳統的制管工藝容易導致管材開裂、尺寸精度失控。為此,制管機研發了針對性的低溫加工、多道次小變形量軋制技術,配合的潤滑劑,有效攻克了加工難題。同時,隨著納米技術在材料領域的滲透,具有納米結構強化的不銹鋼材料嶄露頭角,制管機也在探索如何優化成型、焊接工藝,充分發揮這類新材料的優勢,推動不銹鋼管材向更高性能、更精細化方向發展。特種不銹鋼制管機具有高精度和高效率的特點。東莞特種不銹鋼制管機哪家強

全自動不銹鋼制管機采用模塊化設計,便于維護和升級。附近哪里有不銹鋼制管機哪里買

不銹鋼制管機在食品飲料行業的應用特殊性:食品飲料行業對不銹鋼管的衛生性能和耐腐蝕性能有嚴格要求。不銹鋼制管機生產的食品飲料用不銹鋼管必須采用符合食品衛生標準的不銹鋼材質,如 304、316 等,確保管材在接觸食品和飲料時不會釋放有害物質,不會對產品質量和人體健康造成影響。在生產過程中,要嚴格控制管材的表面粗糙度,避免細菌滋生和污垢附著。制管機通常采用先進的拋光工藝,使管材表面達到鏡面效果,便于清洗和消毒。同時,管材的焊縫要光滑平整,無氣孔、夾渣等缺陷,防止在使用過程中出現泄漏和污染。此外,食品飲料行業的生產設備需要定期進行維護和清洗,不銹鋼管要具備良好的耐腐蝕性能,能夠承受頻繁的清洗和消毒過程中使用的化學藥劑的腐蝕。為了滿足食品飲料行業對管材質量和衛生安全的嚴格要求,不銹鋼制管機在生產過程中要建立完善的質量追溯體系,對原材料采購、生產加工、質量檢測等各個環節進行詳細記錄,確保產品質量的可追溯性。附近哪里有不銹鋼制管機哪里買

- 浙江附近焊管機機械設備制造商 2025-05-03

- 江蘇船舶用管焊管機定制 2025-05-02

- 云浮智能不銹鋼制管機租賃 2025-05-02

- 不銹鋼制管機銷售廠 2025-05-02

- 江門什么是不銹鋼制管機批發廠家 2025-05-02

- 惠州智能不銹鋼制管機批量定制 2025-05-02

- 河北水管不銹鋼制管機 2025-05-02

- 佛山全自動不銹鋼制管機廠家供應 2025-05-02

- 附近不銹鋼制管機哪家好 2025-05-02

- 貴州應用領域焊管機加工廠 2025-05-02

- 黃浦區比較好的傳感器 2025-05-03

- 無錫高精度零件水基真空清洗機清洗效果如何 2025-05-03

- 深圳國內減速機一般多少錢 2025-05-03

- 甘肅一級能效空壓站哪家好 2025-05-03

- 湖北多功能純電折彎機價格比較 2025-05-03

- 煙臺單級離心式蒸汽壓縮機型號 2025-05-03

- 遼寧哪里有城市道路設施建設 2025-05-03

- 浦東新區品質煤化工球閥 2025-05-03

- 常州轉向器檢測設備銷售電話 2025-05-03

- 徐州銷售儀器儀表按需定制 2025-05-03