成都塑膠模具生產(chǎn)商

模具的精度直接影響到產(chǎn)品的尺寸精度和形狀精度。因此,在模具設(shè)計和制造過程中需要嚴(yán)格控制精度。這包括模具零件的加工精度、裝配精度以及模具的調(diào)試精度等方面。通過采用先進的加工設(shè)備和檢測手段,可以確保模具的精度滿足產(chǎn)品要求。隨著工業(yè)自動化的發(fā)展,模具行業(yè)也逐步向自動化和智能化方向邁進。自動化生產(chǎn)線和智能機器人等設(shè)備的引入,有效提高了模具的生產(chǎn)效率和產(chǎn)品質(zhì)量。同時,通過集成傳感器、控制系統(tǒng)等智能元件,可以實現(xiàn)模具的遠程監(jiān)控和故障診斷等功能,進一步提高生產(chǎn)效率和降低維護成本。模具行業(yè)面臨著諸多挑戰(zhàn)和機遇。一方面,隨著市場競爭的加劇和產(chǎn)品更新?lián)Q代的加速,模具企業(yè)需要不斷提高自身的創(chuàng)新能力和技術(shù)水平以滿足市場需求;另一方面,隨著“中國制造2025”等戰(zhàn)略的實施和智能制造的發(fā)展為模具行業(yè)帶來了前所未有的發(fā)展機遇和廣闊的市場空間。模具的可調(diào)節(jié)性設(shè)計可以適應(yīng)不同的生產(chǎn)需求。成都塑膠模具生產(chǎn)商

沖壓模具的精度控制是確保產(chǎn)品質(zhì)量的關(guān)鍵環(huán)節(jié)之一。精度控制包括模具設(shè)計精度的控制、制造精度的控制以及使用過程中的精度保持等方面。通過采用先進的測量技術(shù)和設(shè)備對模具進行準(zhǔn)確測量和校準(zhǔn),可以確保模具的精度滿足產(chǎn)品要求并保持穩(wěn)定。為了提高模具的設(shè)計、制造和使用效率并降低成本,模具的標(biāo)準(zhǔn)化與系列化已成為行業(yè)發(fā)展的重要趨勢之一。通過制定統(tǒng)一的模具標(biāo)準(zhǔn)和系列化規(guī)格可以簡化模具設(shè)計過程、提高制造效率并降低生產(chǎn)成本;同時也有利于模具的互換性和通用性提高以及維修和保養(yǎng)的便利性。青島壓鑄模具批發(fā)模具的可追溯性設(shè)計可以方便其生產(chǎn)和使用的歷史記錄。

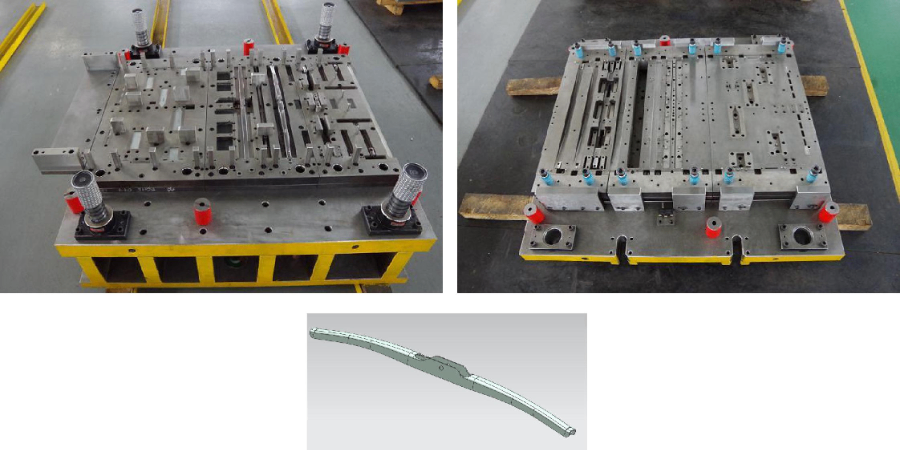

沖壓模具的設(shè)計是一個復(fù)雜而精細的過程,包括產(chǎn)品分析、模具結(jié)構(gòu)設(shè)計、材料選擇、工藝計算等多個環(huán)節(jié)。設(shè)計師首先需要充分理解產(chǎn)品的形狀、尺寸、材料特性和生產(chǎn)批量等要求,然后確定模具的類型、結(jié)構(gòu)布局和加工方法。在設(shè)計過程中,還需要進行詳細的工藝計算,以確保模具的強度、剛性和耐用性滿足生產(chǎn)需求。沖壓模具的材料選擇對于模具的性能和使用壽命至關(guān)重要。通常,模具的主要工作部件(如凸模、凹模)會選用高硬度、高耐磨性、強度高的鋼材,如Cr12MoV、SKD11等。這些材料具有良好的抗沖擊性和抗疲勞性能,能夠在長期的沖壓過程中保持形狀和尺寸的穩(wěn)定性。同時,模具的其他部件(如導(dǎo)向裝置、卸料板等)也會根據(jù)具體需求選用合適的材料。

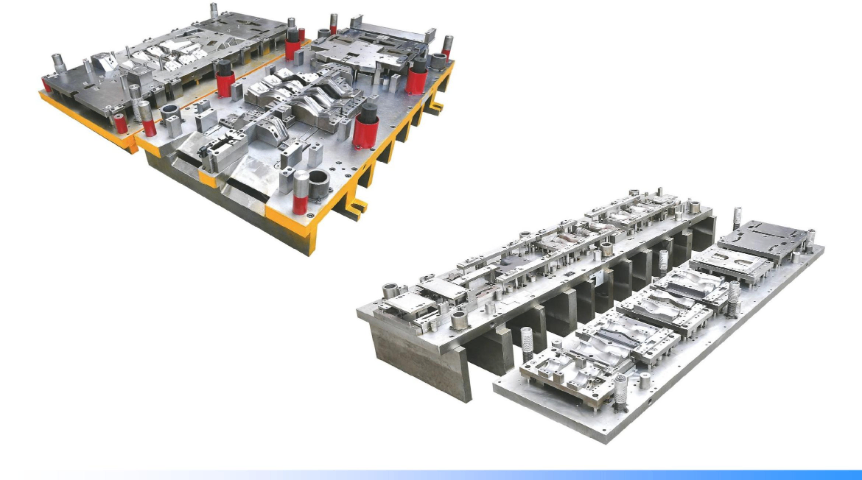

沖壓模具通常由凸模(也稱為上模或沖頭)、凹模(也稱為下模或型腔)、卸料板、導(dǎo)向裝置、固定板以及連接件等部分組成。凸模負責(zé)材料的沖壓成型,凹模則提供成型的空間,卸料板用于在沖壓后將零件從模具中分離出來,而導(dǎo)向裝置則確保模具在沖壓過程中的準(zhǔn)確對合,固定板和連接件則用于模具的組裝和固定在壓力機上。沖壓模具根據(jù)加工方式的不同可分為沖裁模、彎曲模、拉深模、成形模等。沖裁模主要用于將材料按照預(yù)定形狀進行切斷或分離;彎曲模則使材料在受到彎曲力時發(fā)生塑性變形,形成所需的角度或弧度;拉深模通過拉伸作用將材料變形為空心零件;成形模則用于將材料加工成復(fù)雜的三維形狀。模具的人機工程學(xué)設(shè)計可以提高操作者的舒適度和效率。

沖壓模具是一種重要的工業(yè)產(chǎn)品,通過特定的結(jié)構(gòu)形式,在壓力機上對材料施加壓力,使其產(chǎn)生分離或塑性變形,從而獲得所需形狀和尺寸的零件。模具不只是成批生產(chǎn)工業(yè)產(chǎn)品零部件的關(guān)鍵工具,還被譽為“工業(yè)之母”,對產(chǎn)品質(zhì)量、效益及新產(chǎn)品開發(fā)能力具有決定性作用。沖壓模具可根據(jù)不同標(biāo)準(zhǔn)進行分類。按工藝性質(zhì)可分為沖裁模、彎曲模、拉伸模、成型模和鉚合模等;按工序組合程度可分為單工序模、復(fù)合模、級進模和傳遞模。這些分類有助于理解和選擇適合特定生產(chǎn)需求的模具類型。沖壓模具的工作原理是在室溫下,利用安裝在壓力機上的模具對材料施加壓力,使其產(chǎn)生分離或塑性變形。例如,在沖裁模中,模具通過剪切作用使材料分離;而在拉伸模中,模具則使材料發(fā)生塑性變形,形成所需形狀。模具的精度直接影響到產(chǎn)品的質(zhì)量和性能。模具定做

模具的維護和保養(yǎng)是非常重要的,可以延長其使用壽命。成都塑膠模具生產(chǎn)商

模具材料的選擇對于模具的性能和使用壽命具有重要影響。常見的模具材料包括高速工具鋼、合金鋼、硬質(zhì)合金等金屬材料以及陶瓷、聚合物等非金屬材料。這些材料具有不同的強度、硬度、耐磨性和耐腐蝕性等特點,需要根據(jù)具體的加工需求和使用條件進行選擇。模具間隙是指沖頭進入下模中兩側(cè)的間隙之和。模具間隙的大小對于沖壓件的質(zhì)量具有重要影響。合適的模具間隙能夠保證良好的沖孔質(zhì)量、減少毛刺和塌陷、保持板料平整并有效防止帶料現(xiàn)象。因此,在模具設(shè)計和使用過程中,需要嚴(yán)格控制模具間隙的大小。成都塑膠模具生產(chǎn)商

- 云南比較好的模具制造出廠價 2025-06-27

- 無錫定制模具制造要多少錢 2025-06-27

- 鹽城模具制造沖壓 2025-06-26

- 寧波國內(nèi)模具制造工廠直銷 2025-06-26

- 寧波定做模具制造沖壓 2025-06-26

- 內(nèi)蒙古汽車用模具制造 2025-06-26

- 杭州定做模具制造要多少錢 2025-06-26

- 紹興金屬模具制造單價 2025-06-26

- 寧波汽車用模具制造咨詢報價 2025-06-26

- 福建國內(nèi)模具制造單價 2025-06-25

- 南京高性價比異形件供貨商 2025-06-27

- 甘肅石油斜三通多少錢 2025-06-27

- 宿遷組合螺絲定做價格 2025-06-27

- 上海壓花模具鋼板推薦 2025-06-27

- 重慶緊固件熱處理加工 2025-06-27

- 廣東汽車扎帶模具24小時服務(wù) 2025-06-27

- 上海發(fā)動機冷藏車離合器價格 2025-06-27

- VRS旋轉(zhuǎn)吊環(huán)生產(chǎn)廠家 2025-06-27

- 河南四線聲光控開關(guān)貴不貴 2025-06-27

- 單面鉚釘HUCK99-6001鉚槍頭G84 2025-06-27