重慶小型金屬零件制造工廠

金屬零件制造行業需要遵守一系列國際標準和認證要求,以確保產品質量和安全性能符合國際規范。這些標準和認證包括ISO質量管理體系認證、CE安全認證、ASME鍋爐及壓力容器規范等。通過獲得這些認證和符合相關標準的要求,企業可以提升產品的競爭力和市場信譽度。材料科學與技術的不斷創新為金屬零件制造行業帶來了新的發展機遇。新型金屬材料的研發和應用,如強度高鋼、輕質合金、高溫合金等,為制造更高性能、更輕量化的零件提供了可能。同時,新型加工技術和工藝方法的出現,如增材制造(3D打印)、超聲加工等,也為金屬零件制造帶來了更多的選擇和可能性。金屬零件制造需要準確的測量工具和設備,以確保零件的尺寸和形狀。重慶小型金屬零件制造工廠

金屬零件制造是機械制造業的重要組成部分,涵蓋從原材料選擇、設計、加工到成品檢驗的全過程。金屬零件普遍應用于航空航天、汽車、電子、醫療等多個領域,其質量和性能直接關系到產品的整體性能和可靠性。金屬零件制造的一步是選擇合適的原材料。常見的金屬材料包括鋼、鋁、銅、鈦等,每種材料都有其獨特的物理和化學性質。在選擇原材料時,需考慮零件的用途、工作環境、成本等因素。原材料準備包括切割、清洗、熱處理等步驟,以確保材料符合加工要求。河北小型金屬零件制造技術金屬零件的熱膨脹系數是評價其在溫度變化下的穩定性的重要參數。

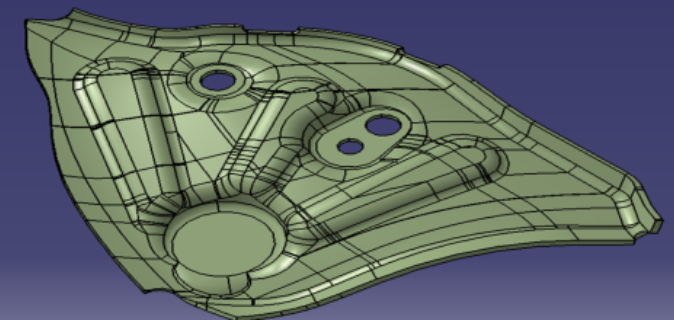

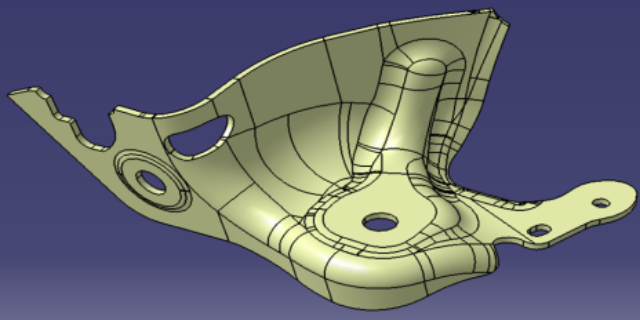

金屬零件制造是工業制造的關鍵領域之一,它涵蓋了從原材料選擇、設計、加工到成品檢驗的全過程。這一過程不只要求準確的技術控制,還需要對金屬材料的物理、化學性質有深入的理解。金屬零件普遍應用于汽車、航空航天、電子、醫療等多個行業,其質量和性能直接關系到之后產品的可靠性和安全性。金屬零件制造的一步是選擇合適的原材料。這包括考慮金屬的強度、韌性、耐腐蝕性、可加工性等因素。例如,在汽車制造中,發動機部件可能需要強度高和耐高溫的合金鋼;而在航空航天領域,則更傾向于使用輕質且強度高的鋁合金或鈦合金。此外,原材料的純度、晶粒結構等微觀特性也會對零件的性能產生重要影響。

隨著自動化技術的不斷發展和應用,金屬零件制造過程中的許多工藝和操作已經實現了自動化和智能化。例如,數控切削機床、機器人焊接等自動化設備的應用有效提高了生產效率和產品質量。同時,智能制造技術的引入使得金屬零件制造過程更加靈活、高效和智能化,如通過物聯網、大數據和人工智能技術實現生產過程的實時監控和優化調整。質量控制是金屬零件制造過程中的關鍵環節。為了確保產品質量符合要求,需要對原材料、生產工藝和成品進行嚴格的質量控制。常用的質量控制方法包括尺寸測量、材料分析、金相檢驗、硬度測試、拉伸試驗等。同時,還需要建立完善的檢測體系,對成品進行全方面的檢測和評估,以確保其符合設計要求和使用標準。在制造金屬零件時,材料的選擇至關重要。

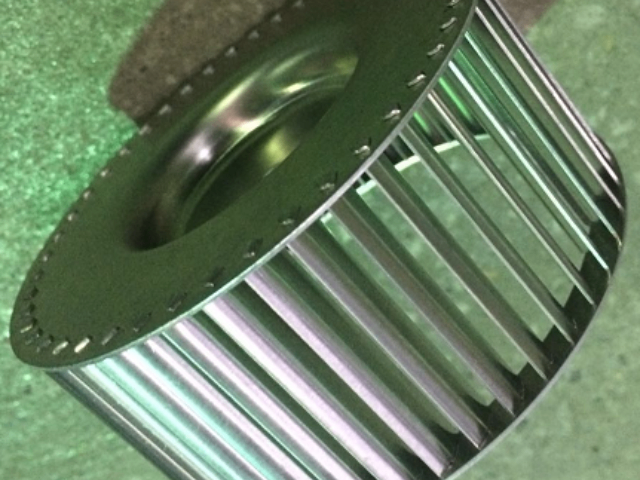

航空航天零件是金屬零件制造中的高級產品,對產品的精度、重量和可靠性有著極高的要求。這些零件如發動機葉片、機身結構件等,需經過精密的加工和嚴格的檢測,以確保其能夠在極端環境下穩定工作。金屬零件制造商通過不斷引進先進的加工設備和檢測技術,提高航空航天零件的生產水平和產品質量。能源設備零件如風力發電機葉片、石油鉆井設備等,是支撐能源行業發展的重要基礎設施。這些零件需要承受惡劣的自然環境和復雜的工作條件,因此對材料的耐腐蝕性和抗疲勞性有著極高的要求。金屬零件制造商通過選用高性能的合金材料和采用先進的防腐處理技術,為能源設備提供可靠的零件支持。在金屬零件制造中,持續的技術研究和創新是推動行業發展的動力。溫州非標金屬零件制造品牌排名

在金屬零件制造中,熱處理是一個常見的步驟,可以提高零件的硬度和耐磨性。重慶小型金屬零件制造工廠

金屬熱處理是通過加熱和冷卻金屬來改變其組織和性能的方法。熱處理可以提高金屬的硬度、強度、耐磨性和耐腐蝕性等性能。常見的熱處理方式包括退火、正火、淬火和回火等。在熱處理過程中,需要嚴格控制加熱溫度、保溫時間和冷卻速度等參數,以確保熱處理效果。金屬零件制造過程中需要進行嚴格的質量控制與檢測。這包括原材料檢驗、加工過程控制、成品檢測等多個環節。通過采用先進的檢測設備和技術手段,如三坐標測量儀、金相顯微鏡等,可以對零件的尺寸、形狀、表面質量、內部組織等進行全方面檢測。同時,還需要建立完善的質量管理體系和質量控制流程,以確保產品質量的穩定性和可靠性。重慶小型金屬零件制造工廠

- 福建非標金屬零件制造技術 2025-07-18

- 青島金屬異形件制造定做 2025-07-18

- 鄭州通用模具在線詢價 2025-07-18

- 重慶鍛造模具促銷價 2025-07-18

- 深圳非標金屬零件制造品牌排行榜 2025-07-18

- 無錫金屬異形件制造源頭廠家 2025-07-18

- 上海金屬零件制造源頭廠家 2025-07-18

- 山東小型金屬零件制造 2025-07-18

- 河北精密模具加工 2025-07-18

- 真空模具報價 2025-07-18

- 杭州彈簧掛鍍解決方案 2025-07-18

- 蘇州絕緣防松螺帽安裝力矩 2025-07-18

- 無錫鑫彥六角蓋形螺母運輸價 2025-07-18

- 霍尼派克液壓工具大噸位雙作用油缸HMDX508 2025-07-18

- 青島標準注塑模具咨詢報價 2025-07-18

- 塘下調心球軸承廠家 2025-07-18

- 舟山批發鋁壓鑄報價 2025-07-18

- 徐州五金碟形彈簧成本價 2025-07-18

- 常州防火保險柜廠家直銷 2025-07-18

- 工具柜價格查詢 2025-07-18