汕頭定制PTC發熱體銷售

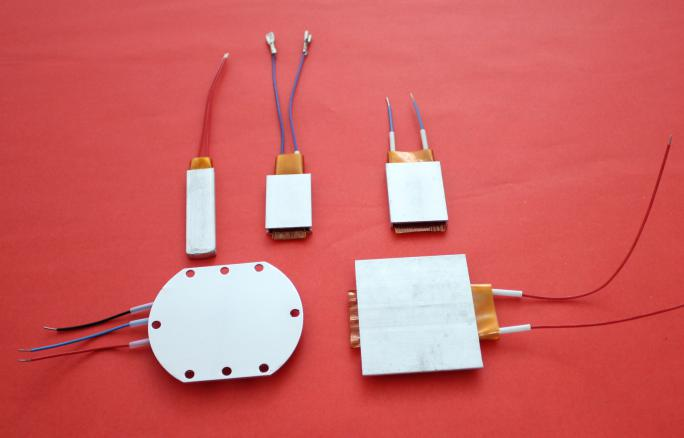

PTC 發熱體的緊湊結構,為小型設備設計提供極大便利。其發熱單元可做到 20mm×10mm×3mm 的薄片形態,重量只 5-10 克,是傳統發熱絲組件的 1/5。這種小巧體型使其能輕松嵌入各種微型設備:如胰島素冷藏盒,PTC 模塊可貼附在 300ml 容積的內膽壁上,在保證保溫功能的同時不占用儲存空間;便攜式寵物加熱墊將 PTC 芯片封裝在 2mm 厚的硅膠層中,整體厚度不足 5mm,可折疊放入寵物背包。其模塊化設計更便于批量安裝,通過插針或貼片式接口與電路連接,生產線上的自動化設備 3 秒即可完成組裝,比傳統發熱絲的纏繞固定方式效率提升 80%,特別適合藍牙耳機充電盒、迷你暖手寶等追求小型化的產品。一些加濕器搭載 PTC發熱體,通過對水加熱,高效產生細膩的水蒸氣。汕頭定制PTC發熱體銷售

由于 PTC 發熱體的自動限流特性,能避免設備因電流過大而損壞。PTC 發熱體的主要優勢源于其獨特的正溫度系數特性:當溫度升高到特定閾值后,其電阻會呈指數級增長,從而自動限制電流通過。這種 “溫度 - 電阻” 的動態調節機制,就像給設備裝了一個智能保險絲。例如在電暖器中,當散熱不暢導致局部溫度過高時,PTC 會迅速增大電阻,將電流控制在安全范圍內,避免加熱絲因過流熔斷或線路燒毀;在汽車空調加熱器中,即便遭遇風道堵塞,也能通過限流防止電路過載,保護車載電器系統。相比傳統發熱元件依賴外部保險絲的被動保護,PTC 的主動限流反應更快(毫秒級響應),且無觸點損耗,能從根本上降低設備因電流異常導致的故障率,尤其適合無人值守的自動化設備。 邵陽PTC發熱體沖壓PTC發熱體的響應速度快,能根據環境溫度迅速調整發熱功率。

在工業加熱領域,PTC 發熱體的壽命長、可靠性高特性尤為關鍵。工業環境往往伴隨高溫、振動、粉塵等嚴苛條件,傳統發熱元件易因材料老化、接觸不良等問題頻繁失效,不僅增加維護成本,還可能導致生產線停工。而 PTC 發熱體采用特殊陶瓷材料,具有極強的抗老化能力,其使用壽命可達數萬小時,遠超普通電阻絲的數千小時。同時,它的結構穩定,無需頻繁更換配件,能在連續工作中保持穩定性能,即便在溫度驟變或機械沖擊下,也能可靠運行,為化工反應加熱、設備預熱等工業流程提供持續穩定的熱源保障。

PTC 發熱體的長期性能一致性得益于材料的高穩定性。陶瓷材料(如摻雜稀土元素的鈦酸鋇)經過高溫燒結后形成穩定的鈣鈦礦晶體結構,在 - 40℃至 200℃的溫度循環中,晶體不會發生相變或晶格畸變。即使長期處于振動、濕度變化的環境中,其電阻 - 溫度曲線的偏差也能控制在 ±2% 以內。對比傳統電阻絲發熱體因氧化導致的功率逐年衰減(通常每年下降 5%-10%),PTC 發熱體在醫療恒溫箱、工業烤箱等需長期運行的設備中,可保證 5 年以上的性能衰減率低于 3%,極大降低了設備因發熱元件老化導致的精度偏差和更換成本。汽車座椅加熱系統里的 PTC發熱體,讓駕駛者在寒冷天氣也能享受溫暖。

PTC 發熱體的耐化學腐蝕特性,使其能在惡劣工業環境中堅守崗位。其表面覆蓋的陶瓷釉層和金屬電極保護層,能抵御酸霧、油污、溶劑等化學侵蝕,傳統發熱絲的金屬表面則易被腐蝕氧化,導致電阻增大、壽命縮短。在電鍍車間,PTC 加熱管直接接觸含鉻、鎳的電解液,連續工作 1000 小時后性能衰減不足 5%;在化工反應釜中,PTC 模塊可耐受 80℃的有機溶劑蒸汽,而傳統不銹鋼發熱管在此環境下 3 個月就會出現穿孔。即使在食品加工的酸堿清洗工序中,PTC 也能抵御消毒水的侵蝕,確保設備長期穩定運行。這種特性讓其在制藥、印染、冶金等工業領域的使用壽命比傳統發熱元件延長 2-3 倍,減少了設備維護成本。工業烘干箱使用 PTC發熱體,準確控制烘干溫度,提高烘干效率。襄陽定做PTC發熱體代理品牌

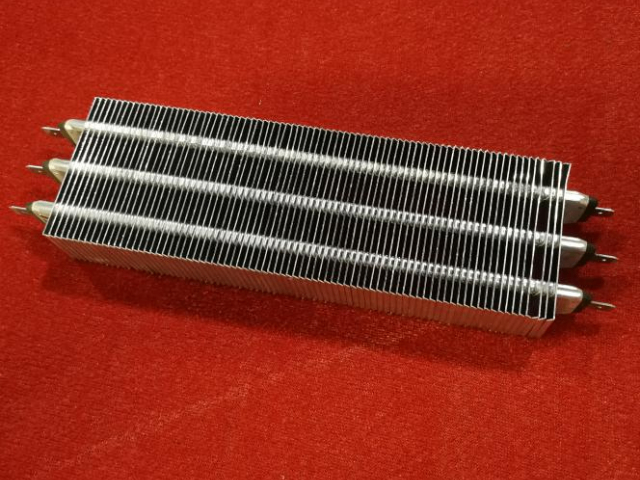

PTC發熱體被廣泛應用于暖風機,為寒冷的冬日帶來穩定且舒適的溫暖。汕頭定制PTC發熱體銷售

電烙鐵采用 PTC 發熱體,升溫迅速且溫度穩定,極大提高了焊接效率。傳統電烙鐵用發熱絲加熱,從開機到達到 350℃焊接溫度需 2-3 分鐘,且溫度隨環境變化波動 ±15℃,易導致虛焊或元件燙壞。而 PTC 發熱體的電烙鐵 30 秒內即可升溫至 350℃,溫度控制精度達 ±5℃,能匹配不同焊點需求(如電子元件焊接 320℃、大功率器件焊接 380℃)。其發熱芯與烙鐵頭一體化設計,熱傳導效率提升 40%,連續焊接 50 個焊點后溫度仍穩定在設定值,避免傳統電烙鐵 “焊幾個點就降溫” 的問題。更重要的是,PTC 的低功耗特性讓待機功率只 10W(傳統機型約 30W),每天工作 8 小時可節省 0.16 度電,同時減少頻繁插拔電源的麻煩,使焊工能專注于操作,焊接效率提升 30% 以上。汕頭定制PTC發熱體銷售

- 茂名進口PTC發熱體焊接 2025-07-26

- 茂名國產PTC發熱體廠家報價 2025-07-26

- 湘潭國內PTC發熱體代理品牌 2025-07-26

- 清遠國產PTC發熱體型號 2025-07-26

- 梅州國產PTC發熱體市場價格 2025-07-26

- 茂名進口PTC發熱體要多少錢 2025-07-26

- 珠海PTC發熱體多少錢 2025-07-26

- 貴陽PTC發熱體廠家電話 2025-07-26

- 貴陽國內PTC發熱體大概價格多少 2025-07-26

- 進口PTC發熱體要多少錢 2025-07-26

- 廈門液壓冷藏車離合器更換 2025-07-29

- 廈門液壓油STAUBLI史陶比爾接頭咨詢 2025-07-29

- 北京什么法蘭焊接螺母 2025-07-29

- 浙江原裝虎克螺栓一般多少錢 2025-07-29

- 江蘇吹塑增壓機廠家報價 2025-07-29

- 遼寧原裝美國哈克HK940-220液壓站性價比高 2025-07-29

- 徐州防水防松螺帽怎么安裝簡單 2025-07-29

- 樂清消防巡檢柜咨詢 2025-07-29

- 嘉興無斷槽鉚釘 2025-07-29

- 遼寧虎克鉚槍99-99-245 2025-07-29