余姚智能傳感精益生產MES管理系統mes系統實施案例

精益生產 MES 管理系統通過實時采集生產線上各環節的數據,對生產進度進行精確監控。系統能實時追蹤每臺設備的運行狀態、每個工序的完成情況,一旦出現生產異常,如設備故障、工序延誤等,會立即發出預警并反饋至管理人員終端。基于這些實時數據,系統可智能優化排產計劃,合理調配資源,減少設備和人員的等待時間,提高設備利用率。某汽車零部件生產企業引入 MES 系統后,生產調度效率提升 40%,生產周期縮短了 25%,明顯提升了整體生產效率。MES監控設備OEE,識別效率損失點。余姚智能傳感精益生產MES管理系統mes系統實施案例

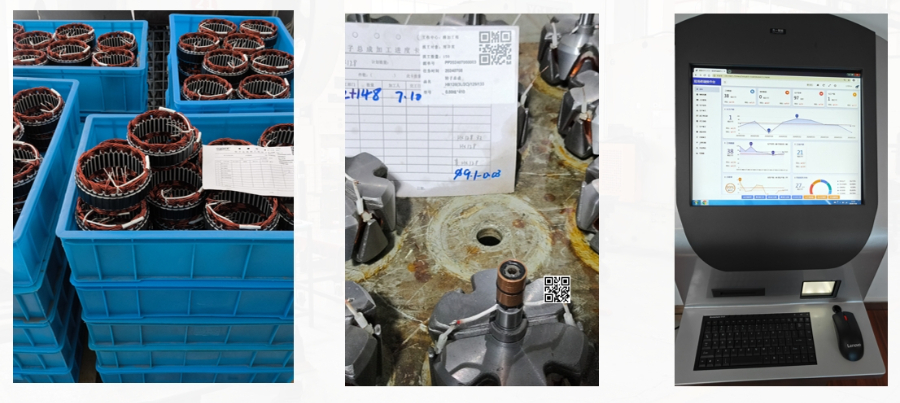

生產追溯功能通過標識碼實現產品全流程信息關聯。從原材料投料到成品入庫,系統記錄每個環節的操作人員、設備參數及環境數據。當客戶反饋質量問題時,可通過產品序列號快速調取完整生產檔案,精細定位問題發生時段及關聯因素,為持續改進提供依據。績效管理模塊通過采集員工操作數據、設備利用率及質量指標,構建多維度的績效評估體系。系統可自動計算OEE(設備綜合效率)、人工效率等關鍵指標,生成可視化績效看板。管理人員通過移動端即可查看團隊績效排名,識別改進空間并制定針對性培訓計劃。北侖區運營成本下降精益生產MES管理系統mes管理平臺MES記錄設備參數,優化運行穩定性。

傳統生產管理依賴人工記錄和滯后報表,而精益MES系統通過物聯網(IoT)設備和傳感器實時采集車間數據(如工時、良率、設備故障),形成動態看板。管理者可通過儀表盤直觀查看生產瓶頸(如某工序積壓)、設備利用率或質量異常趨勢,并快速響應。例如,系統自動觸發警報提示某工位物料短缺,避免停機;或通過歷史數據分析優化工藝參數,減少返工。這種透明化不僅減少溝通成本,還能支持數據驅動的持續改進(Kaizen)。精益生產強調標準化作業(SOP),但市場需求多變要求生產線具備柔性。MES系統通過數字化工藝庫和動態排程功能解決這一矛盾:一方面,系統固化最佳實踐(如標準作業指導書電子化推送至工位終端),減少人為誤差;另一方面,支持快速換型(SMED),根據訂單優先級自動調整生產序列。例如,汽車混線生產中,MES可實時切換不同車型的裝配參數,確保小批量定制化生產仍符合精益節拍。

MES系統的關鍵功能包括生產調度、質量管理、設備管理和數據采集等。生產調度功能能夠根據實時生產情況和訂單需求,靈活調整生產計劃,確保生產過程的高效運轉。質量管理模塊則通過實時監控和數據分析,確保產品在生產過程中的質量符合標準,減少不合格品的產生。設備管理功能可以實時監控設備的運行狀態,及時進行維護和保養,降低設備故障率。此外,數據采集功能能夠自動收集生產過程中的各類數據,為后續的分析和決策提供基礎。這些功能的綜合運用,使得MES系統成為企業實現精益生產的重要工具。系統記錄工時數據,優化人員配置與效率。

精益生產的中心目標之一是“零缺陷”,MES系統通過全流程質量管控實現這一目標。從原材料入庫到成品出庫,系統記錄關鍵質量數據(如尺寸檢測、焊接參數),并自動關聯批次號。一旦發現異常(如某批次不良率超標),可迅速追溯至具體工序、設備甚至操作員,觸發根因分析(如5Why)。同時,系統支持防錯機制(Poka-Yoke),例如通過掃碼校驗物料是否正確,避免裝配錯誤。這種閉環質量管理大幅降低售后風險,符合汽車(IATF 16949)等行業的嚴苛追溯要求。MES系統助力精益轉型,提升生產靈活性與競爭力。慈溪5G全連接工廠精益生產MES管理系統mes管理平臺

MES支持客戶投訴追溯,提升售后服務效率。余姚智能傳感精益生產MES管理系統mes系統實施案例

將精益生產理念與MES管理系統相結合,可以實現生產過程的優化。MES系統能夠實時監控生產線的各個環節,及時識別出生產中的浪費和瓶頸,從而為精益生產提供數據支持。通過MES,企業可以實現生產過程的透明化,確保每個環節都在高效運作。同時,MES系統還可以幫助企業實施標準化作業,減少變異,提高產品質量。通過數據分析,企業能夠識別出改進的機會,持續優化生產流程,推動精益文化的深入發展。因此,MES不僅是精益生產的工具,更是實現精益目標的重要助力。余姚智能傳感精益生產MES管理系統mes系統實施案例

- 慈溪零庫存積壓ERP系統7乘24服務 2025-07-13

- 鄞州區產線控制企業資源管理mes管理平臺 2025-07-13

- 海曙區MES對接ERP系統按需付費 2025-07-13

- 北侖區AGV/AMR企業資源管理mes生產優化 2025-07-12

- 慈溪ERP系統行業白皮書 2025-07-12

- 產線控制企業資源管理 2025-07-12

- 海曙區WMS系統企業資源管理ERP與mes集成 2025-07-12

- 海曙區網絡設施企業資源管理mes質量管理模塊 2025-07-12

- 鎮海區DCS企業資源管理軟件 2025-07-12

- 鎮海區百萬級SKUAS RS集成ERP系統客戶案例集 2025-07-12

- 成都機場卡布燈箱采購 2025-07-13

- 中衛汽車租賃 2025-07-13

- 天津填埋場相關檢測與評估咨詢熱線 2025-07-13

- 青浦區什么是企業管理咨詢 2025-07-13

- 廣安冷鏈物流凍庫費用 2025-07-13

- F316下屈服強度試驗 2025-07-13

- 臨時辦公室租賃信息 2025-07-13

- 黃山HIGG/FEM認證基本知識 2025-07-13

- 中國香港綠色學校節能評估政策 2025-07-13

- 海南定制化市場調研報價 2025-07-13