鎮(zhèn)海區(qū)裝備數控精益生產MES管理系統智能mes系統

在數據價值挖掘方面,MES 管理系統是企業(yè)的 “數據寶庫”。它不僅持續(xù)收集生產過程中的海量數據,還運用大數據分析、機器學習等先進技術,對這些數據進行深度加工與處理。通過分析設備運行數據,發(fā)現設備能耗與運行參數之間的關聯,提出節(jié)能優(yōu)化方案;對生產質量數據進行聚類分析,找出影響產品質量波動的關鍵因素。基于這些分析結果,企業(yè)能夠制定科學合理的改進措施,從數據中獲取有價值的洞察,將數據轉化為推動企業(yè)持續(xù)發(fā)展的中生產力。MES 管理系統助力企業(yè)踐行精益生產,通過優(yōu)化生產布局,減少物料搬運,降低生產成本。鎮(zhèn)海區(qū)裝備數控精益生產MES管理系統智能mes系統

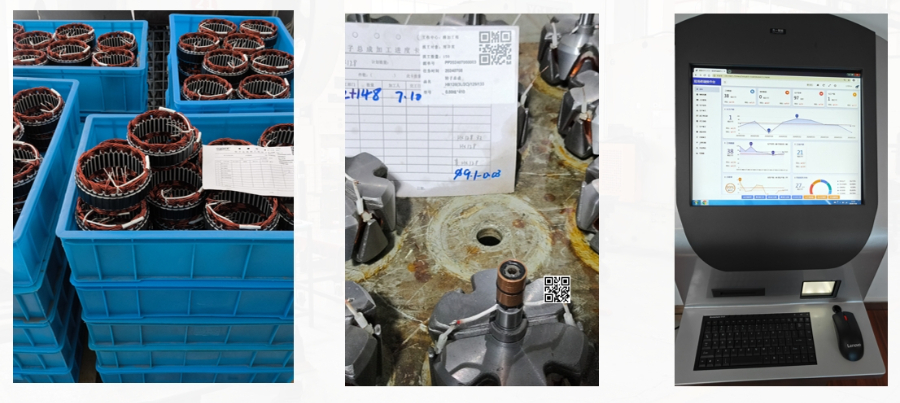

MES系統通過RFID或人臉識別技術自動采集操作工的工作數據,生成包含產量、質量、效率的多維度績效看板。系統支持技能矩陣管理功能,自動識別員工技能缺口并推送培訓課程。其中優(yōu)勢在于消除人工考核的主觀偏差,通過數據客觀反映員工貢獻度。MES系統將設備故障、質量缺陷等異常事件轉化為結構化數據流,通過AI算法預測異常趨勢并提前調整生產計劃。系統支持改進提案的數字化提交與驗證,自動計算節(jié)約成本等量化指標。其技術價值在于將異常處理從被動響應轉變?yōu)橹鲃宇A防,形成持續(xù)改進的數據飛輪。海曙區(qū)庫存周轉精益生產MES管理系統mes質量管理模塊系統內置PDCA循環(huán)工具,驅動持續(xù)改進機制落地。

盡管MES系統在精益生產中具有明顯優(yōu)勢,但其實施過程也面臨諸多挑戰(zhàn)。首先,企業(yè)需要投入大量資源進行系統的選型、部署和培訓,這對中小企業(yè)尤其困難。其次,企業(yè)內部可能存在對新系統的抵觸情緒,員工需要時間適應新的工作方式。為了克服這些挑戰(zhàn),企業(yè)應制定詳細的實施計劃,明確目標和步驟。同時,企業(yè)可以通過開展培訓和宣傳,提高員工對MES系統的認知和接受度。此外,選擇合適的MES供應商和技術合作伙伴,確保系統的可擴展性和兼容性,也是成功實施的關鍵。

面向中小制造企業(yè),MES 管理系統推出輕量化部署方案,降低實施門檻。采用云平臺架構,企業(yè)無需投入大量硬件設施與 IT 人員,即可快速上線使用系統。系統功能模塊化設計,企業(yè)可根據自身需求靈活選擇模塊組合,如基礎的生產計劃管理、設備監(jiān)控模塊,逐步擴展到質量追溯、供應鏈協同等功能。輕量化方案以較低成本實現企業(yè)生產管理的數字化升級,助力中小企業(yè)提升競爭力。MES 管理系統與數字供應鏈平臺無縫對接,實現供應鏈的實時協同。系統將企業(yè)的生產計劃、庫存信息、物料需求等數據同步至供應鏈平臺,供應商可實時查看需求,提前備貨與配送;客戶能獲取訂單生產進度,合理安排后續(xù)環(huán)節(jié)。同時,通過平臺獲取供應商的產能、交付能力等數據,優(yōu)化采購決策。這種實時協同模式,縮短供應鏈響應時間,降低庫存積壓風險,增強供應鏈的整體韌性。精益生產 MES 管理系統強化工序協同,消除流程冗余,降低生產成本。

隨著工業(yè)4.0和智能制造的興起,MES系統在精益生產中的角色將愈加重要。未來,MES系統將更加智能化,利用大數據、人工智能和物聯網等技術,實現更高水平的生產自動化和智能化。通過實時數據分析,MES系統能夠提供更為精細的生產預測和決策支持,幫助企業(yè)快速響應市場變化。此外,MES系統的云化和移動化趨勢也將使得生產管理更加靈活和高效。展望未來,精益生產與MES系統的深度融合將為企業(yè)創(chuàng)造更大的價值,推動制造業(yè)的持續(xù)創(chuàng)新與發(fā)展。精益生產 MES 管理系統整合生產數據,為決策提供科學依據,驅動持續(xù)改進。鄞州區(qū)設備故障診斷精益生產MES管理系統ERP與mes集成

通過MES合規(guī)性檢查,確保符合行業(yè)標準。鎮(zhèn)海區(qū)裝備數控精益生產MES管理系統智能mes系統

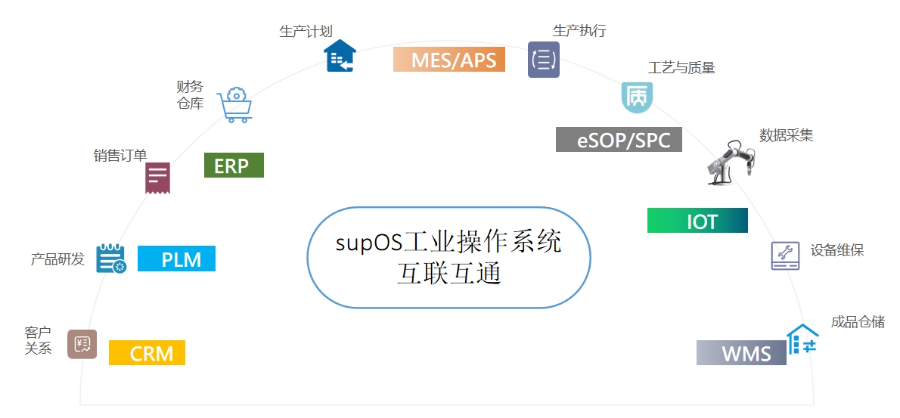

隨著工業(yè)4.0和智能制造的興起,MES系統也在不斷演進。未來的MES將更加注重數據的智能化和自動化,利用大數據分析、人工智能和物聯網技術,實現生產過程的數字化和智能化。通過實時數據分析,MES能夠提供更為精細的生產預測和決策支持,幫助企業(yè)實現更高水平的精益生產。此外,MES系統將更加注重與其他系統的集成,如ERP、供應鏈管理系統等,實現信息的無縫連接,提升整體運營效率。隨著技術的不斷進步,MES系統將成為企業(yè)實現智能制造和數字化轉型的重要工具。鎮(zhèn)海區(qū)裝備數控精益生產MES管理系統智能mes系統

- 北侖區(qū)AGV/AMR企業(yè)資源管理mes生產優(yōu)化 2025-07-12

- 慈溪ERP系統行業(yè)白皮書 2025-07-12

- 產線控制企業(yè)資源管理 2025-07-12

- 海曙區(qū)WMS系統企業(yè)資源管理ERP與mes集成 2025-07-12

- 海曙區(qū)網絡設施企業(yè)資源管理mes質量管理模塊 2025-07-12

- 鎮(zhèn)海區(qū)DCS企業(yè)資源管理軟件 2025-07-12

- 鎮(zhèn)海區(qū)百萬級SKUAS RS集成ERP系統客戶案例集 2025-07-12

- 北侖區(qū)網絡技術企業(yè)資源管理ERP與mes集成 2025-07-12

- 鄞州區(qū)ROI可見ERP系統7乘24服務 2025-07-12

- 鄞州區(qū)數字化車間企業(yè)資源管理mes系統 2025-07-12

- 市場公關服務公司 2025-07-13

- 上海設備產品鑒定服務多少錢 2025-07-13

- 高新區(qū)全流程管理咨詢效果好 2025-07-13

- 建鄴區(qū)廣告設計誠信合作 2025-07-13

- 高響應設備完整性管理與預測性維修系統管理軟件 2025-07-13

- 玄武區(qū)營銷VR開發(fā)供應商 2025-07-13

- 長沙新能源電機整機測試價格 2025-07-13

- 江陰企業(yè)管理咨詢電話多少 2025-07-13

- 臨床前研究生物外包公司售后說明 2025-07-13

- 黃岡集體勞動爭議 2025-07-13