江北區數據采集ERP精益生產MES管理系統計劃排程mes軟件

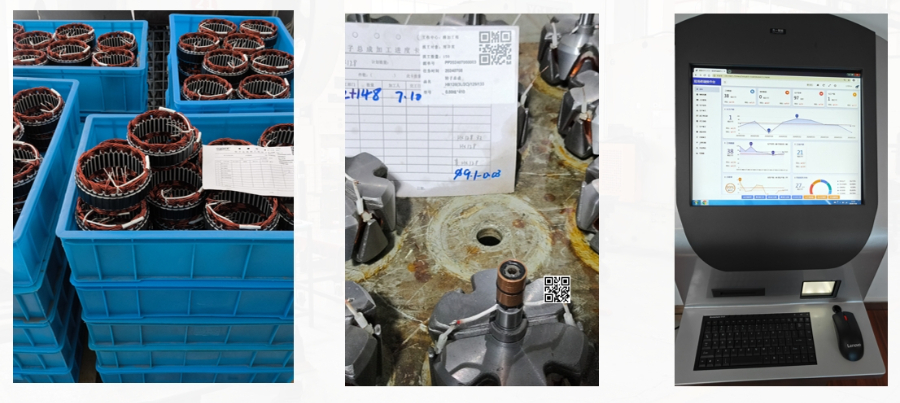

精益生產 MES 管理系統整合設備運行、生產進度、質量檢測等多維度數據,并對其進行深入分析處理,形成可視化報表與分析模型,為企業決策提供有力的數據支持。通過分析設備運行數據,企業可以預判設備故障隱患,提前規劃維護;通過剖析生產效率數據,能夠發現生產流程中的薄弱環節,進而針對性地優化流程。這種基于數據的決策模式,減少了主觀判斷帶來的不確定性,助力企業持續改進生產管理,提升整體競爭力。MES 系統通過可視化看板,將生產現場的關鍵信息直觀呈現。車間內的大屏幕實時展示生產進度、設備狀態、質量指標等重要數據,管理人員和員工都能快速掌握生產現場情況。可視化看板還可對生產異常進行標識,當生產進度滯后、質量指標偏離正常范圍時,看板會以特定方式提醒相關人員及時處理。這種直觀透明的現場管理方式,加快了問題處理速度,促進了部門間的協同合作,保障生產現場高效運行。某電子制造企業應用可視化看板后,生產異常響應時間明顯縮短,生產效率很提升。動態工藝參數庫確保不同批次產品質量一致性。江北區數據采集ERP精益生產MES管理系統計劃排程mes軟件

將精益生產理念與MES系統相結合,可以實現生產過程的優化。MES系統能夠實時收集和分析生產數據,幫助企業識別生產中的浪費和瓶頸,從而為精益改進提供數據支持。例如,通過對生產線的實時監控,企業可以及時發現設備故障、生產延誤等問題,并迅速采取措施進行調整。此外,MES系統還可以幫助企業實現標準化作業,減少人為錯誤,提高生產一致性。這種結合不僅提升了生產效率,還增強了企業的靈活性,使其能夠更好地適應市場變化和客戶需求。北侖區設備故障診斷精益生產MES管理系統mes管理平臺久一MES集成5G技術,實現設備秒級響應與遠程運維。

系統通過部署工業物聯網終端,實時采集生產數據,包括設備、工藝參數波動、在制品庫存等關鍵指標。這些數據經邊緣計算處理后,以動態可視化看板形式呈現于管理駕駛艙,支持PC、移動端多平臺訪問。在更值得關注的是,系統內置的AI異常檢測算法可自動識別數據波動模式。針對多品種小批量生產模式,系統采用“前拉后推”混合排程算法,綜合考慮設備維護計劃、物料齊套性、工藝路線約束等30余個維度因素。遭遇緊急訂單插入時,系統可在5分鐘內完成全局資源重調度,通過模擬仿真功能展示不同方案對交期、成本的影響。某機械制造企業應用顯示,動態調度功能使生產線換模時間縮短32%,設備利用率提高22%,有效解決了離散制造業計劃剛性強的痛點。系統還支持與AGV、立體倉庫等智能裝備聯動,實現物料配送與生產節奏的精確同步。

MES系統運用高級排程模塊(APS)實現產量與品種的動態平衡,通過遺傳算法優化生產順序以至小化換型損失。系統支持混流排產仿真功能,提前識別瓶頸工序并生成緩沖庫存策略。其中價值在于:將精益均衡化理念轉化為可量化的數學模型,消除生產波動對交付周期的影響,提升客戶滿意度。MES系統將傳統安燈擴展為問題解決閉環平臺,通過異常類型分類與根因分析算法,自動生成改進建議并推送至責任部門。系統支持多級響應機制,根據異常嚴重程度動態調整上報路徑與處理時限。其技術突破在于:將安燈從單一報警工具升級為持續改進的數據引擎,通過數據閉環驅動管理升級。系統通過API接口與ERP/PLM等系統無縫對接。

MES系統將設備點檢、潤滑、維修等TPM活動轉化為結構化數據流,通過移動終端實現維護任務的閉環管理。系統內置的設備健康度評估模型,結合振動、溫度等傳感器數據,實現故障預測與維護計劃優化。其價值在于:將被動維護轉變為主動預防,通過數據驅動的維護策略降低設備綜合效率(OEE)損失,延長設備生命周期。MES系統通過動態單元構建算法,根據訂單結構自動重組生產單元的人員、設備與物料流動路徑。系統支持虛擬單元模擬功能,在未實際調整布局前評估不同配置的產能、在制品水平等指標。其技術優勢在于:將剛性生產線轉化為可快速重構的柔性單元,通過數字孿生技術降低單元重構成本,為定制化生產提供低成本解決方案。系統內置PDCA循環工具,驅動持續改進機制落地。奉化區智能制造精益生產MES管理系統智能mes系統

精益生產的推進少不了 MES 管理系統,它能規范生產流程,減少人為失誤,穩定產品質量。江北區數據采集ERP精益生產MES管理系統計劃排程mes軟件

隨著信息技術的不斷進步,MES系統在精益生產中的應用前景廣闊。未來,MES系統將更加智能化,結合人工智能、大數據和物聯網等新興技術,實現更高水平的自動化和智能化管理。例如,通過大數據分析,MES系統能夠預測生產瓶頸,提前進行調整,進一步提升生產效率。同時,物聯網技術的應用將使得設備之間的連接更加緊密,實現實時數據共享和協同工作。此外,MES系統的云化趨勢也將為企業提供更靈活的解決方案,降低IT成本,提高系統的可擴展性。總之,MES系統與精益生產的深度融合,將為企業帶來更大的競爭優勢,推動制造業的轉型升級。江北區數據采集ERP精益生產MES管理系統計劃排程mes軟件

- 北侖區AGV/AMR企業資源管理mes生產優化 2025-07-12

- 慈溪ERP系統行業白皮書 2025-07-12

- 產線控制企業資源管理 2025-07-12

- 海曙區WMS系統企業資源管理ERP與mes集成 2025-07-12

- 海曙區網絡設施企業資源管理mes質量管理模塊 2025-07-12

- 鎮海區DCS企業資源管理軟件 2025-07-12

- 鎮海區百萬級SKUAS RS集成ERP系統客戶案例集 2025-07-12

- 北侖區網絡技術企業資源管理ERP與mes集成 2025-07-12

- 鄞州區數字化車間企業資源管理mes系統 2025-07-12

- 安全風險實時監控企業資源管理mes系統 2025-07-12

- 泰州設備數采IOT云平臺 2025-07-12

- 濟寧有效管理咨詢怎么選擇 2025-07-12

- 甘肅本地填埋場環境安全性能評估供應 2025-07-12

- 北侖區AGV/AMR企業資源管理mes生產優化 2025-07-12

- 小孩沉迷網絡小說 2025-07-12

- 山西哪家公司的營銷工具有助于實現營銷投入的降本增效 2025-07-12

- WALMART驗廠認證咨詢GS驗廠BSCI驗廠迪斯尼FAMA如何申請 2025-07-12

- 迪士尼認證LIDL驗廠SQP驗廠gsv認證WCA驗廠 2025-07-12

- 徐州如何數字創意產品展覽展示服務平臺 2025-07-12

- 長寧區市場廣告制作供應 2025-07-12