余姚生產效率精益生產MES管理系統計劃排程mes軟件

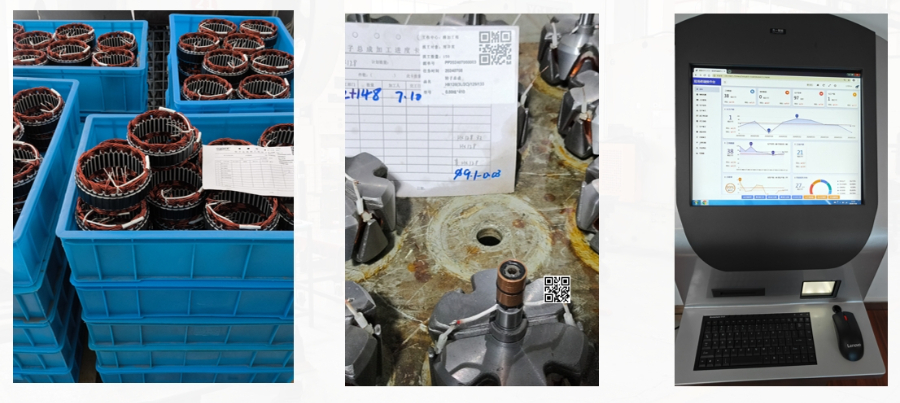

MES系統將設備點檢、潤滑、維修等TPM活動轉化為結構化數據流,通過移動終端實現維護任務的閉環管理。系統內置的設備健康度評估模型,結合振動、溫度等傳感器數據,實現故障預測與維護計劃優化。其價值在于將被動維護轉變為主動預防,通過數據驅動的維護策略降低設備綜合效率(OEE)損失。MES系統通過動態單元構建算法,根據訂單結構自動重組生產單元的人員、設備與物料流動路徑。系統支持虛擬單元模擬功能,在未實際調整布局前評估不同配置的產能、在制品水平等指標。其技術優勢在于將剛性生產線轉化為可快速重構的柔性單元,為定制化生產提供低成本解決方案。電子化追溯功能使MES成為精益質量管理的關鍵環節。余姚生產效率精益生產MES管理系統計劃排程mes軟件

隨著工業4.0和智能制造的興起,MES系統在精益生產中的應用前景廣闊。未來,MES系統將更加智能化,利用大數據、人工智能和物聯網技術,實現生產過程的數字化和自動化。這將使企業能夠更精細地預測市場需求,優化生產計劃,提高資源利用率。此外,MES系統將與其他智能制造系統深度集成,形成一個互聯互通的智能制造生態系統。通過這些技術的應用,企業將能夠實現更高水平的精益生產,提升整體競爭力。總之,MES系統與精益生產的結合將為企業的可持續發展提供強有力的支持。北侖區降本增效精益生產MES管理系統客戶案例集MES 管理系統在精益生產中發揮關鍵作用,能快速響應生產異常,及時采取措施,降低損失。

MES在價值流圖析中的數字化延伸。價值流圖(VSM)是精益改善的基礎工具,但傳統VSM依賴人工數據收集與靜態分析,難以捕捉生產波動。MES系統通過物聯網傳感器自動采集設備停機、質量缺陷、物料消耗等200+項關鍵指標,生成動態價值流熱力圖。某電子制造企業應用后,發現某SMT線體因物料配送不及時導致37%的等待浪費,通過MES與AGV系統聯動,實現按需配送,線體平衡率從68%提升至89%。這種數據驅動的VSM分析,使精益改善周期從3個月縮短至2周。

制造執行系統(Manufacturing Execution System,MES)是一種用于管理和監控生產過程的綜合性軟件系統。MES在生產現場與企業資源計劃(ERP)系統之間架起了一座橋梁,能夠實時收集和分析生產數據,從而優化生產流程。其主要功能包括生產調度、質量管理、設備管理、數據采集和追溯等。通過MES,企業可以實時監控生產狀態,及時發現并解決問題,提高生產效率。此外,MES還能夠提供詳細的生產報表和分析,幫助管理層做出更為科學的決策。隨著信息技術的發展,MES的功能不斷擴展,已成為現代制造業不可或缺的工具。精益生產離不開 MES 管理系統,它能對設備狀態數據進行實時跟蹤,優化維護計劃,提高設備利用率。

精益生產借助 MES 管理系統實現對設備的全生命周期管理。系統持續監測設備運行狀態、性能參數及故障情況,建立詳細的設備維護檔案。通過數據分析評估設備故障風險,制定預防性維護計劃,從而延長設備使用壽命,減少因突發故障導致的生產中斷。此外,系統對設備維修過程進行全程跟蹤,記錄維修時間、更換零部件等信息,為設備維護成本核算與性能評估提供詳實依據,推動設備管理向精細化、智能化方向發展。MES 管理系統通過實時跟蹤物料流動,實現對精益生產庫存的精細化管理。系統依據生產計劃,結合庫存現有量和在途物料情況,科學制定采購計劃,有效避免庫存積壓或缺貨現象。同時,系統對物料出入庫進行精細記錄與管理,減少物料浪費與損耗。通過這種精細化的庫存管理模式,企業不僅能夠降低庫存成本,提高資金周轉效率,還能進一步控制生產成本,提升企業經濟效益。系統內置改進提案評估模型,量化計算節約成本指標。鎮海區數字孿生精益生產MES管理系統行業白皮書

可視化看板功能讓MES系統成為精益生產現場管理的工具。余姚生產效率精益生產MES管理系統計劃排程mes軟件

MES 管理系統打破企業內部部門間的信息壁壘,實現跨部門信息共享與協同工作。生產部門可實時獲取銷售訂單信息,合理安排生產計劃;采購部門依據生產需求及時采購物料;質量部門能實時查看生產過程質量數據,及時開展質量檢驗與問題處理。各部門在同一系統平臺上協同作業,信息實時更新同步,減少了因信息傳遞不暢導致的工作失誤,提高了企業整體運營效率。某機械裝備企業應用該系統后,部門間協作效率很提升,生產周期縮短。MES 系統助力精益生產構建持續改進機制。系統長期積累并分析生產數據,幫助企業發現生產過程中存在的問題與改進空間。例如,通過分析生產效率數據找出效率瓶頸,通過分析質量數據發現質量波動規律。企業基于分析結果制定改進措施,并通過 MES 系統跟蹤改進效果。同時,系統支持企業將成功的改進經驗與方法轉化為標準流程,持續優化生產管理,不斷提升企業生產管理水平與核心競爭力。余姚生產效率精益生產MES管理系統計劃排程mes軟件

- 慈溪零庫存積壓ERP系統7乘24服務 2025-07-13

- 鄞州區產線控制企業資源管理mes管理平臺 2025-07-13

- 海曙區MES對接ERP系統按需付費 2025-07-13

- 北侖區AGV/AMR企業資源管理mes生產優化 2025-07-12

- 慈溪ERP系統行業白皮書 2025-07-12

- 產線控制企業資源管理 2025-07-12

- 海曙區WMS系統企業資源管理ERP與mes集成 2025-07-12

- 海曙區網絡設施企業資源管理mes質量管理模塊 2025-07-12

- 鎮海區DCS企業資源管理軟件 2025-07-12

- 鎮海區百萬級SKUAS RS集成ERP系統客戶案例集 2025-07-12

- 成都機場卡布燈箱采購 2025-07-13

- 中衛汽車租賃 2025-07-13

- 天津填埋場相關檢測與評估咨詢熱線 2025-07-13

- 青浦區什么是企業管理咨詢 2025-07-13

- 廣安冷鏈物流凍庫費用 2025-07-13

- F316下屈服強度試驗 2025-07-13

- 臨時辦公室租賃信息 2025-07-13

- 黃山HIGG/FEM認證基本知識 2025-07-13

- 中國香港綠色學校節能評估政策 2025-07-13

- 海南定制化市場調研報價 2025-07-13