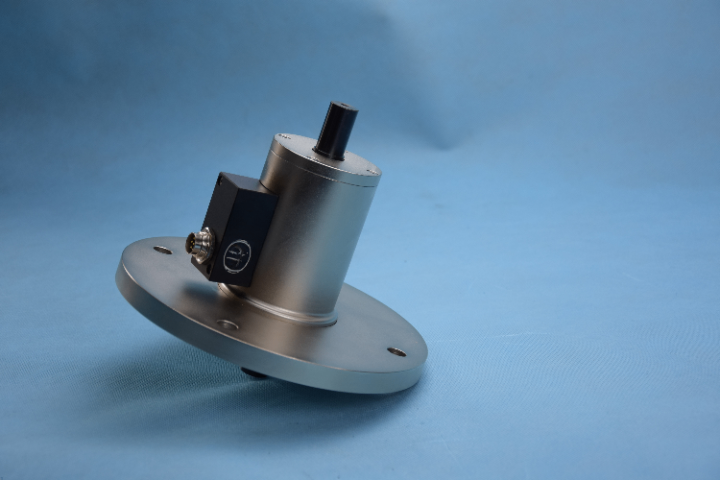

湖南進口扭矩傳感器

新研發的航空級數字扭矩校準系統實現0.005%的校準精度,采用電磁懸浮技術完全消除機械摩擦。系統集成量子測量單元,分辨率達0.0001N·m,覆蓋0.01N·m至100kN·m的全量程校準需求。某航空制造企業應用實踐表明,該系統可將發動機裝配扭矩測量不確定度降低70%,有效提升產品一致性。關鍵技術包括:六自由度自動調心機器人,定位精度達0.001mm;環境參數區塊鏈記錄系統;基于機器學習的校準過程優化算法。該系統已通過NADCAP和DAkks雙重認證,服務全球多家航空巨頭,校準效率提升50%以上。扭矩傳感器溫度漂移<0.01%/℃。湖南進口扭矩傳感器

用于達芬奇手術機器人的第七代扭矩感知系統實現重大創新。采用生物相容性MEMS技術,在3mm直徑空間內集成256個傳感單元,分辨率達0.00001N·m。臨床研究顯示,該系統可為外科醫生提供真實的組織觸感反饋,將手術精度提升至10μm級。突破性技術包括:亞微米級3D打印制造工藝;5G較低延遲(1ms)力反饋系統;基于VR的觸覺增強顯示界面。該技術已拓展至工業精密裝配領域,在光刻機部件組裝等場景實現納米級定位控制。新研發的血管介入版本,可實時區分0.001N·m級別的血管壁接觸力差異。山東品牌扭矩傳感器靜態扭矩傳感器保障裝配質量。

風電行業對扭矩傳感器的可靠性要求極高,需要適應長期運行和惡劣環境條件。風電主軸扭矩傳感器采用分體式設計,測量范圍可達5-20MN·m,防護等級通常為IP68。某2MW風機配備的扭矩監測系統能夠實時采集主軸扭矩數據,通過分析扭矩波動特征成功預警了多起齒輪箱故障。技術參數顯示,這類傳感器在-30℃至60℃環境溫度下仍能保持±0.3%的測量精度。為應對海上風電的特殊需求,新研發的傳感器還增加了防鹽霧腐蝕設計,預期使用壽命超過10年。運維數據顯示,配備扭矩監測系統的風機年平均故障率降低40%以上,充分證明了其價值。

包裝機械領域的扭矩監測需求呈現多樣化趨勢。高速灌裝機用微型扭矩傳感器尺寸15×15mm,卻能夠實現0.1-10N·m的精確測量。某食品企業通過在旋蓋工位安裝扭矩傳感器,使瓶蓋密封合格率從92%提升至99.5%。這類傳感器通常采用食品級不銹鋼材質,符合FDA認證標準,便于清潔消毒。為適應不同包裝材料特性,新研發的產品提供了可編程控制功能,可存儲多達50組工藝參數。技術參數顯示,高性能包裝機械用扭矩傳感器響應時間可達0.5ms,能夠準確捕捉高速生產中的瞬時扭矩變化。隨著個性化包裝需求增長,柔性化扭矩監測解決方案正在獲得更多應用。防爆扭矩傳感器通過ATEX認證。

為下一代空間站研發的第七代太空扭矩測量單元實現技術飛躍。采用碳納米管量子應變技術,在太空輻照環境下保持±0.01%FS超高精度,分辨率達0.0001N·m。在軌測試表明,該系統可實現0.05mm級精度的艙外設備維護操作。關鍵技術突破包括:抗200kRad輻射加固設計;微重力環境自適應算法;自修復智能材料封裝。特別值得注意的是其自主在軌校準功能,通過星載基準源實現定期精度驗證,確保15年設計壽命內的測量可靠性。該系統已成功應用于多項重要太空任務,包括衛星在軌燃料加注等關鍵操作。5G傳輸扭矩傳感器實現低延遲。陜西智能化扭矩傳感器

納米級扭矩傳感器實現微力測量。湖南進口扭矩傳感器

面向7nm以下制程工藝的晶圓搬運機器人,新研發的納米級扭矩傳感系統實現突破性進展。采用量子隧穿效應傳感技術,在10×10mm微型封裝內達成0.001-5N·m超寬量程測量,分辨率高達0.0001N·m。某芯片制造廠實測數據顯示,該系統可將晶圓取放位置精度提升至±0.5μm,碎片率降低90%。關鍵技術突破包括:超高潔凈度設計,滿足Class 1級無塵室標準;基于AI的振動主動抑制算法;創新的非接觸式信號傳輸方案,徹底消除摩擦干擾。特別值得注意的是,該系統了研發工藝自適應功能,可根據不同晶圓厚度自動調整扭矩閾值,大幅提升設備通用性。湖南進口扭矩傳感器

- 湖南壓力傳感器技術參數 2025-07-17

- 湖北機械扭矩傳感器 2025-07-17

- 天津制作壓力傳感器 2025-07-17

- 山西自動化扭矩傳感器 2025-07-17

- 重慶品牌壓力傳感器 2025-07-17

- 中國香港國產扭矩傳感器 2025-07-17

- 河南壓力傳感器參數 2025-07-17

- 中國澳門LVDT位移傳感器廠家直銷 2025-07-17

- 內蒙古哪些扭矩傳感器 2025-07-17

- 湖北壓力傳感器價格表 2025-07-17

- 河北IceCube冷凍箱降溫儀廠家價格 2025-07-17

- 上海哪些非標定制設計 2025-07-17

- 中國香港熒光近紅外二區稀土探針廠家電話 2025-07-17

- 杭州超親水膜反射鏡參數 2025-07-17

- 羅茨風機現場維修故障預警 2025-07-17

- 上海防爆環境試驗箱多少錢一臺 2025-07-17

- 湖北SE4復合材料無損檢測代理商 2025-07-17

- 防污反射鏡參數 2025-07-17

- 崇明區如何選通訊設備安裝 2025-07-17

- 廣西集成式非標定制怎么樣 2025-07-17