山東波紋管干氣密封廠家

與機械接觸式密封、浮環油膜密封相比,干氣體密封可以省去密封油系統及排除一些相關的常見問題,具有泄漏量少、磨損小、使用壽命長、能耗低、操作簡單可靠等優點。現已普遍用于石化行業的離心壓縮機中。通常干氣體密封與機械接觸式密封有著相似的剖面外形,密封是在與轉動相垂直的平面內實現。干氣體密封公用面結構主要有四種形式:扁平密封塊、臺階形密封塊、楔形密封塊和螺旋槽表面。本文以螺旋槽式氣體密封為例,簡要介紹干氣體密封的結構特點、工作原理和維護要求等。干氣密封技術的發展推動了相關配件制造業的進步,提高了整個產業鏈的效率與質量。山東波紋管干氣密封廠家

干氣密封工作時的維護,干氣密封設計的適用范圍較寬,正常情況下不需要維護。一般應每天觀察密封泄漏量。泄漏量如有增加的趨勢,可能預示著密封有失效的可能。通常應注意以下幾點:1.螺旋槽干氣密封是單向旋轉的,因此應一定避免反向旋轉。同時應避免在小于5米/秒的低速下長時間運轉。這兩種情況均有可能損壞密封。2.確保密封氣的流量穩定。維持密封氣的穩定和不間斷是干氣密封正常運行的基本條件。3.過濾器壓差達到報警值時應及時切換過濾器,并更換濾芯。4.機組開車時,必須等待干氣密封控制系統的隔離氣建立起足夠的壓力后才能開啟滑油系統。5.機組停車時,必須等待機組完全停止運行并在滑油系統停止后10分鐘以上才能關閉干氣密封控制系統江西泵用干氣密封制造由于其優越的性能,干氣密封在高溫、高壓的環境下表現尤為突出,是理想的選擇。

磁流體密封:磁流體密封是一種新型的密封。磁流體旋轉軸封的工作原理如圖3所示,長久磁環2、極板 3和轉軸(或套)4等構成磁路。在磁場作用下,吸附磁流體于靜止的極板與轉動軸之間的間隙通道中,形成流體O形環,將間隙完全封堵,并且具有承壓能力,防止氣(或液)體由高壓側向低壓側的泄漏,達到完全密封的目的。磁流體是一種大小為100×10-10m 左右的固體微粒(金屬氧化物)懸浮于載液中的膠狀流體。它具有流體的特點,在外界磁場的作用下才顯磁性。選擇不同的固體微粒或載液以及改變它們的組成配比,可得到不同性質的磁流體。

干氣密封工作時的維護注意以下幾點:1.避免密封的負壓操作,雙端面密封如出現負壓在靜壓條件下能導致泄漏量的大幅增加,而在動壓條件下能導致密封端面的損壞。串聯式密封則可能引起密封被未凈化的工藝氣污染而很快失效。2.隨時監控密封泄漏量的變化情況。泄漏量的變化直接反映出干氣密封的運行狀態。引起泄漏量變化的因素很多,如工藝氣的波動、軸竄、喘振、壓力、溫度和速度的變化等。只要不持續上升,則認為密封運行正常;但如泄漏量出現不斷上升的趨勢,則預示著干氣密封出現了故障。不同工況下,需要針對性地調整干氣密閉系統參數,以適應變化的操作條件。

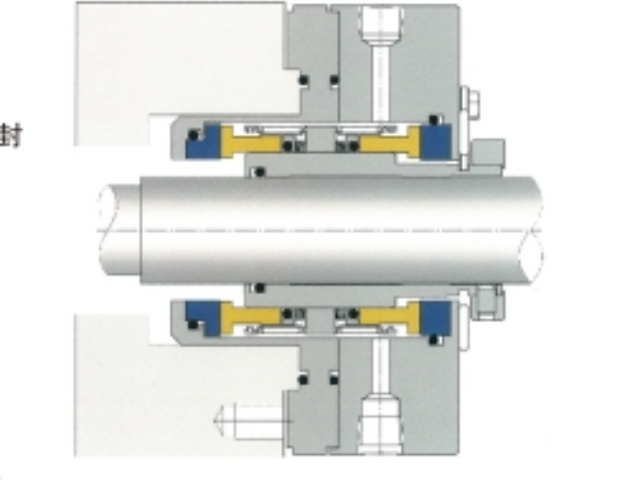

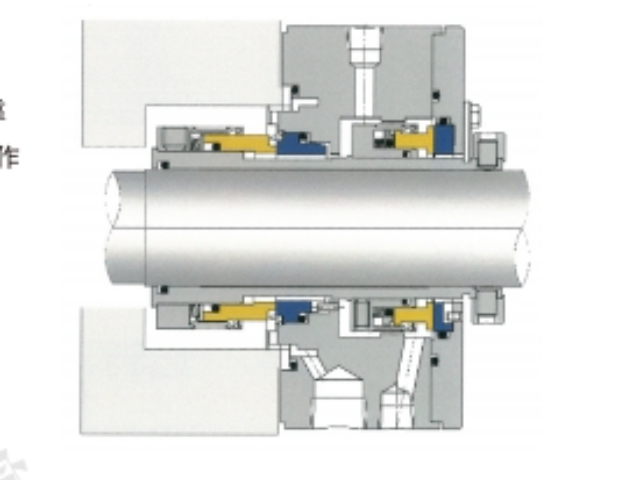

干氣密封基本結構及工作原理:干氣密封基本結構,干氣密封是一種氣膜潤滑的流體動、靜壓結合型非接觸式機械密封。如圖1-1所示,包含有靜環、動環組件(動環)、副密封O形圈、靜密封、彈簧和彈簧座(腔體)等零部件。干氣密封的結構設計特點為在密封端面上開設動壓淺槽,其轉動形成的氣膜厚和流槽槽深均屬微米級,并采用潤滑槽、徑向密封壩和周向密封堰組成密封和承載部分。可以說是開面密封和開槽軸承的結合。干氣密封動壓槽有單旋向和雙旋向,一般單旋向為螺旋槽,雙旋向常見有T型槽、樅樹槽和U型槽。如圖所示,單旋向螺旋槽干氣密封不能反轉,反轉則產生負氣膜反力,導致密封端面壓緊,致密封損壞失效。而雙旋向樅樹槽則無旋向要求,正反轉都可以。單向槽相對于雙向槽,具有較大的流體動壓能,產生更大的氣膜反力和氣膜剛度,產生更好的穩定性。對于復雜工況下的設備運行,干氣密封提供了一種靈活且有效的解決方案。湖北串聯式干氣密封定制

許多企業通過采用干氣密封技術實現了設備的無故障運行,明顯提高了生產效率。山東波紋管干氣密封廠家

靜環材料一般采用:碳石墨:1)浸金屬;2)浸樹脂 (如強腐蝕性介質);3)碳化硅+碳/碳化硅+DLC (如超高壓)。動環材料一般采用:碳化鎢:1)鈷基;2) 鎳基。碳化硅:1)反應燒結(不用);2)常壓燒結(或稱無壓燒結);3)液相燒結 – 超高壓。其中,碳化鎢韌性好,強度高,鈷基不耐腐,蝕鎳基抗腐蝕性較好;碳化硅材料則是抗腐蝕性好,但易碎, 怕磕碰、易缺邊。使用干氣密封設計,允許較大軸向竄量通常為± 2.5mm。允許較大徑向跳動通常為± 0.6mm。能在全壓下啟 /停, 同時要保證干凈、干燥,在一定溫度、一定的壓力下不碳化、不聚合的氣體作為干氣密封的工作氣源。必需始終保證干氣密封各個密封端面上、下游壓差為正壓差。單向旋轉槽型不可反向旋轉。開車時,先投后置隔離氣,再投軸承潤滑油。停車時,反之。山東波紋管干氣密封廠家

- 山西干氣密封定制 2025-06-26

- 山西機械干氣密封參考價 2025-06-26

- 山西換熱器干氣密封用途 2025-06-26

- 陜西泵用干氣密封原理 2025-06-26

- 四川反應釜用機械密封廠家供應 2025-06-26

- 陜西儲罐干氣密封哪家好 2025-06-26

- 云南儲罐干氣密封參考價 2025-06-26

- 河南螺桿泵用機械密封供應商 2025-06-26

- 山東單端面干氣密封型號 2025-06-26

- 機械干氣密封怎么樣 2025-06-26

- 上海可轉位車刀報價 2025-06-26

- 河南高效風機廠家高新企業 2025-06-26

- 河北視覺檢測篩選機廠家現貨 2025-06-26

- 英國Clavis光學式皮帶張力儀維修 2025-06-26

- 江蘇防爆化工桶哪個好 2025-06-26

- 福州q系列閥門電動裝置維修 2025-06-26

- 江寧區防水型連接電機內容 2025-06-26

- 多頭灌膠機訂購 2025-06-26

- 無錫購買高速分切機有幾種 2025-06-26

- 大型鋼絲纏繞油壓機供貨價格 2025-06-26