浙江可視化數字采集解決方案

廣東明睿智博為服裝與紡織行業設計了生產線數字采集系統,覆蓋從紗線準備、織布、染整、裁剪、縫制到整燙包裝的全流程。系統通過部署數字控制器、工業掃碼器、條形碼打印模塊、稱重檢測設備等,采集每道工序的開始與結束時間、產量、質量檢測數據及操作工信息。通過實時數字采集,企業可動態掌握工序瓶頸,合理調配工人,提高生產平衡率。明睿智博系統支持與PLM、ERP、MES對接,形成訂單驅動的生產管理體系。尤其適用于多SKU、小批量、高頻換款的服裝車間,有效解決計劃混亂、進度失控、返工率高等痛點。系統已落地于針織、牛仔、內衣、運動服等細分領域,為紡織行業從經驗管理邁向數據化運營提供了有力工具。廣東明睿智博工業數字采集設備為工業現場智能感知提供底層支撐,是智慧工廠建設的重要組成。浙江可視化數字采集解決方案

廣東明睿智博在生物制藥行業構建了一套符合cGMP標準的MES系統數字采集解決方案,專為細胞制劑、抗體藥物、生物疫苗等產品的精密制程設計。系統通過無菌區兼容的采集節點和潔凈封裝技術,實現對溫度、濕度、時間、壓力、PH值、罐體狀態、批次號、人員操作記錄等數據的全自動采集。所有數據經雙重校驗上傳,支持審計跟蹤和數據不可篡改存儲,完全滿足FDA和國家藥監局對電子記錄的要求。明睿智博還支持系統對接LIMS、QMS系統,實現從原料入庫到產品放行的閉環數據鏈條,方便數據分析與合規審計。該系統已在多家重組蛋白、mRNA疫苗、細胞培養企業中成功應用,為其保障產品安全性、生產一致性與數據監管合規提供了關鍵支撐。湖南實時數字采集同步廣東明睿智博數字采集平臺支持歷史數據查詢與趨勢分析,為企業預防設備故障提供依據。

廣東明睿智博基于環境安全與綠色制造的理念,推出環境監測數字采集系統,服務于廠區空氣質量、水質排放、溫濕度控制、有害氣體監測等多個維度的數字采集任務。系統支持對接多品牌環境傳感器,采集PM2.5、TVOC、CO2、氨氣、噪聲、水質PH、電導率、總磷等環境因子數據。所有數據實時上傳至云平臺并通過預設閾值自動預警,當排放指標超出安全范圍時,可通過短信、平臺彈窗、聯動控制系統等方式及時響應。廣東明睿智博可為化工、電子、制藥、食品等不同行業定制采集策略與指標組合,滿足客戶對環境合規、綠色工廠、ESG管理的多元訴求。通過采集系統提供的可視化報表與趨勢分析,企業管理者可隨時掌握生產現場環境變化,提前干預污染風險,提升管理透明度與責任追溯效率。

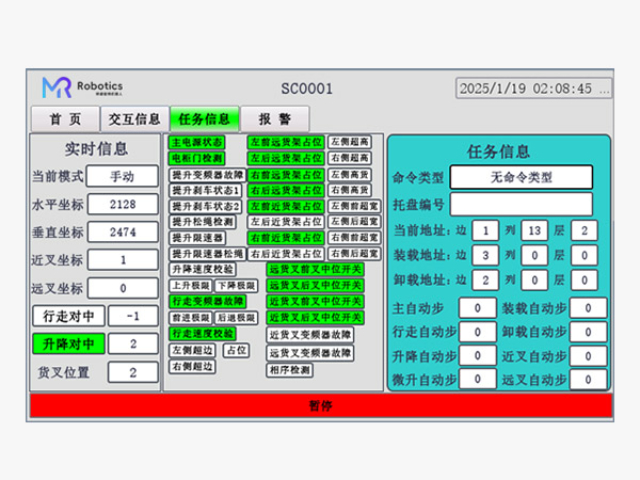

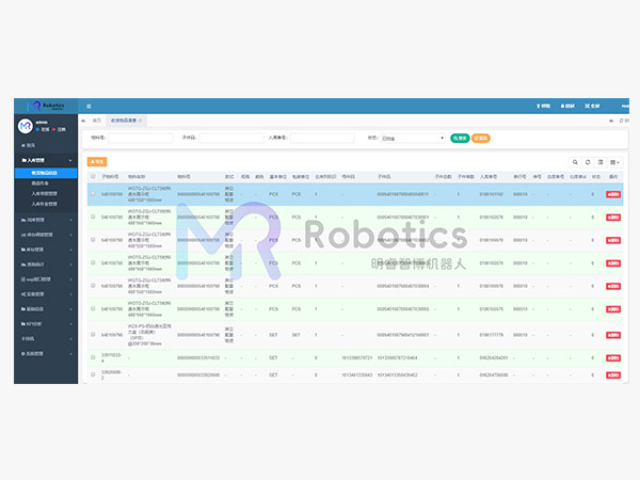

廣東明睿智博緊貼制造業數字化趨勢,聚焦數字化車間采集場景開發高可靠性的數字采集系統,實現產線、設備、工藝、能源、人員等多源數據的融合接入。在傳統車間中,信息流常常斷裂、人工記錄頻繁,數據無法實時反映現場實際。明睿智博通過部署采集終端、邊緣服務器和工業網關,打通了從設備信號到云端分析的全鏈路通道。系統可對接RFID、視覺識別、傳感器、掃碼槍等終端,實現對作業流程中每一關鍵節點的數字化采集,避免人為誤操作與信息滯后。采集的數據通過標準接口上傳至WMS、MES、SCADA等系統,構建完整的數據中臺,實現對全車間運營狀況的可視化呈現與分析預測。廣東明睿智博的數字采集解決方案,正被應用于自動化裝配、電子制造、精密加工等場景,成為企業邁向智能工廠的重要基礎設施。廣東明睿智博數字采集方案提升了生產透明度,幫助企業實現全過程質量追溯與問題定位。

廣東明睿智博在智能建材行業的數字采集方案專為預制構件、水泥制品、裝配式部品等制造流程設計,關注生產過程中的強度、溫度、含水率、養護時間、設備運行等關鍵工藝與設備運行狀態。系統部署在混料站、成型線、養護室、裝配平臺、打包線等位置,實現24小時不間斷采集,并同步生成施工工藝記錄與出廠合格證數據。廣東明睿智博采集平臺支持移動端訪問,工地與工廠可實時遠程互聯互查,提升建筑構件從制造端到應用端的數據透明度。系統已部署在新型裝配式建筑工廠、構件加工中心等場景,是推動綠色建材、智能建造一體化融合的基礎平臺,為保障大型項目節點管控與質量審查提供實時、可靠的支撐。廣東明睿智博自動化數字采集平臺結合數字孿生系統,實現工業實體與數字模型的實時聯動。北京智能分揀數字采集價格多少

廣東明睿智博工業數字采集系統已在多個制造型企業部署,實現從產線到設備的全流程信息感知。浙江可視化數字采集解決方案

廣東明睿智博長期深耕工業現場數字采集領域,致力于幫助制造企業實現從“感知”到“分析”的數據閉環管理。通過搭建以工業物聯網為基礎的數字采集架構,公司研發出兼容性強、接入方式靈活的采集終端,可接入PLC、傳感器、掃碼器、溫控器等多類工業設備,完成溫度、壓力、震動、速度、開關量等多種工業數據的實時抓取。采集模塊支持以Modbus、OPC UA、EtherCAT等協議與主控系統通信,可實現秒級刷新頻率,確保現場狀態及時反饋。明睿智博還為不同行業定制現場采集方案,在保持數據精度的同時降低布線和施工成本。系統不僅可用于基礎數據上報,也能作為邊緣控制單元參與本地決策,緩解云端壓力。通過工業現場數據的長期積累與分析,企業可提前識別設備趨勢性故障,實現維護前移、停機減少和成本控制,推動工廠由“經驗管理”向“數據驅動”轉型。浙江可視化數字采集解決方案

- 海南自動鎖螺絲機器人解決方案 2025-07-30

- 北京智能制造數字工廠對接 2025-07-30

- 安徽算控一體機器人性能參數 2025-07-30

- 湖北物流機器人設備 2025-07-30

- 上海自動裝車機器人性能參數 2025-07-30

- 安徽AI數字工廠開發 2025-07-30

- 北京三坐標協作機器人設備 2025-07-30

- 安徽自動鎖螺絲機器人性能參數 2025-07-30

- 河北三坐標協作機器人哪家好 2025-07-30

- 山西自動分單軟件系統聯動 2025-07-30

- aps計劃排程費用 2025-07-30

- 長春整車制動性能仿真驗證哪個工具準確 2025-07-30

- 智能小程序開發配置 2025-07-30

- 試驗設計工具GOPT集成軟件平臺 2025-07-30

- 東莞權威TELEC認證價格 2025-07-30

- 工業園區質量電腦整機推薦廠家 2025-07-30

- 安徽購買商管ERP軟件多少錢 2025-07-30

- 初中物理上課輔助APP下載安裝 2025-07-30

- 浦東新區進口機器人特點 2025-07-30

- 泉州AI虛擬人訂制哪家好 2025-07-30