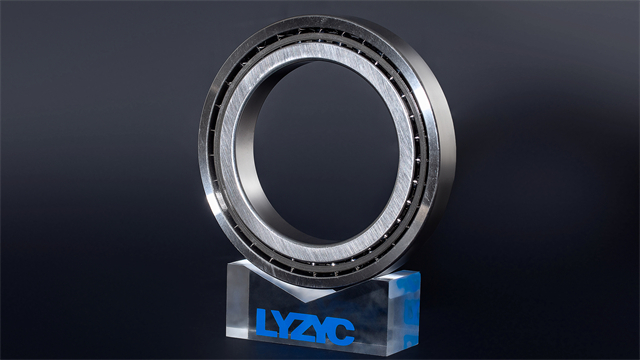

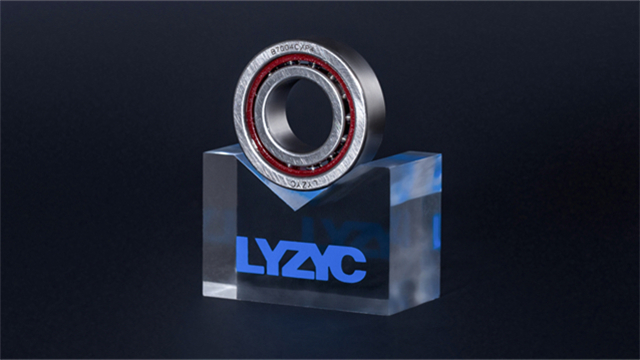

四點角接觸球精密軸承制造

精密軸承的疲勞壽命預測:精密軸承在長期交變載荷作用下,會發生疲勞失效。通過理論分析和實驗研究,建立疲勞壽命預測模型,可幫助企業合理安排設備維護和更換計劃。經典的 L-P 理論基于材料疲勞損傷累積原理,結合軸承的額定動載荷、實際工作載荷等參數,計算軸承的基本額定壽命。隨著科技發展,有限元分析、大數據分析等技術被應用于疲勞壽命預測,通過模擬軸承的應力分布、溫度場變化等,更準確地評估軸承壽命。在汽車發動機曲軸軸承的設計中,利用仿真技術預測不同工況下的疲勞壽命,優化軸承結構和材料,提高發動機的可靠性和耐久性。精密軸承的無線供電監測模塊,實時傳輸運行狀態數據。四點角接觸球精密軸承制造

精密軸承的微弧火花沉積表面硬化技術:微弧火花沉積技術通過瞬間高溫高壓,在精密軸承表面形成高硬度合金層。該工藝利用電極與軸承表面間的脈沖放電,使電極材料(如碳化鎢 - 鈷合金)瞬間熔化并沉積,形成厚度 5 - 10μm 的硬化層。新生成的表面組織致密,硬度可達 HV1800 - 2000,且與基體呈冶金結合,不易剝落。在汽車發動機凸輪軸精密軸承中應用該技術后,軸承表面耐磨性提升 7 倍,在高溫、高負荷的工作環境下,磨損速率從 0.02mm / 千小時降至 0.003mm / 千小時,有效延長了發動機的大修周期,減少因軸承磨損導致的動力損失。專業精密軸承規格型號精密軸承的彈性支撐襯套,吸收振動,減少對周邊設備的影響。

精密軸承潤滑脂流變特性研究:潤滑脂的流變特性對精密軸承的潤滑效果起著關鍵作用。其流變行為表現出復雜的非線性特征,在低剪切速率下,潤滑脂呈現類似固體的彈性;隨著剪切速率增加,逐漸轉變為流體狀態。通過流變儀測試不同溫度、壓力下潤滑脂的粘度 - 剪切速率曲線,可分析其觸變性、粘彈性等特性。例如,在低溫環境中,某些潤滑脂會因粘度急劇增大而喪失流動性,影響潤滑效果;而高溫下,潤滑脂可能出現分油現象,導致潤滑性能下降。深入研究潤滑脂流變特性,有助于合理選擇潤滑脂,優化潤滑系統設計。

精密軸承的制造工藝解析:精密軸承的制造過程涉及多道復雜且精密的工序。鍛造是制造的起始環節,通過精心設計的鍛造工藝,將原材料加工成與產品形狀相近的毛坯,這不只提高了金屬材料的利用率,還改善了材料的內部組織結構,為后續加工奠定良好基礎。車削加工用于對毛坯進行初步成型,通過高精度的車床設備,將毛坯加工成接近產品形狀的套圈等部件,為后續的磨削加工創造有利條件。磨削是保證軸承精度的關鍵工序,采用高精度的磨削設備和先進的磨削工藝,對軸承的套圈、滾子等部件進行精密磨削,確保其尺寸精度、形狀精度和表面粗糙度達到設計要求。熱處理則通過嚴格控制加熱溫度、保溫時間和冷卻方式,改變材料的組織結構,提高軸承的硬度、耐磨性和疲勞強度,使其滿足實際使用的性能要求。表面處理工序,如拋光、超精加工等,進一步提高軸承表面的光潔度和平整度,降低摩擦系數,提高軸承的運行性能和使用壽命。精密軸承的螺旋導流葉片,加速潤滑油的循環流動。

精密軸承的非接觸式磁流體密封技術:非接觸式磁流體密封技術利用磁性流體在磁場中的可控特性,為精密軸承提供高效密封防護。該系統由永磁體、導磁環和磁流體組成,永磁體在密封區域構建穩定磁場,磁流體在磁場作用下吸附于轉動部件表面,形成零泄漏的 “柔性密封環”。當軸承高速旋轉時,磁流體自動補償密封間隙,且摩擦阻力極小。在航空航天高真空環境下的精密陀螺儀軸承中,該密封技術可將泄漏率控制在 10?? Pa?m3/s 以下,有效隔絕外部氣體與雜質,保障陀螺儀的測量精度,使角度漂移量降低至 0.001°/h,為飛行器的準確導航提供可靠支撐。精密軸承的聲波共振檢測裝置,快速診斷內部潛在損傷。精密真空泵精密軸承廠家供應

精密軸承的抗腐蝕涂層處理,使其適用于潮濕工作環境。四點角接觸球精密軸承制造

精密軸承的激光選區熔化(SLM)梯度功能制造:SLM 技術結合梯度材料設計,實現精密軸承性能的空間優化。在制造過程中,逐層打印不同成分的金屬粉末:表面層采用高硬度的 Cr-Ni-Mo 合金(硬度 HV1500),中間層為韌性較好的鈦合金,內層則為高導熱的銅合金。在醫療直線加速器的旋轉軸承中,該梯度結構使軸承表面耐磨性提高 5 倍,內部熱傳導效率提升 80%,有效解決了高劑量輻射環境下的散熱與磨損難題,設備連續運行時間從 1000 小時延長至 5000 小時。四點角接觸球精密軸承制造

- 湖南磁懸浮保護軸承國家標準 2025-07-31

- 廣西磁懸浮保護軸承廠家直供 2025-07-31

- 專業磁懸浮保護軸承工廠 2025-07-31

- 湖南精密航天軸承 2025-07-31

- 精密軸承制造 2025-07-31

- 西藏深溝球航空航天軸承 2025-07-31

- 浙江特種精密航天軸承 2025-07-31

- 浮動精密軸承國標 2025-07-31

- 成對配置角接觸球精密軸承廠家直供 2025-07-31

- 平面浮動精密軸承安裝方法 2025-07-31

- 崇明區真空鍍膜機分類 2025-07-31

- 吳江區離心通風機定制價格 2025-07-31

- 靜安區新款氣缸銷售廠家 2025-07-31

- 上海全自動套膜熱收縮包裝機源頭廠家 2025-07-31

- 廣西防振OPGW光纜品牌 2025-07-31

- 杭州非標定制超聲波焊接技術 2025-07-31

- 高性能導電陽極絲測試系統研發 2025-07-31

- 鈣鈦礦電池光模擬系統廠家 2025-07-31

- 佛山過濾板成型液壓機 2025-07-31

- 楊浦區國產廢水蒸發結晶器廠家供應 2025-07-31