湛江DD轉臺維修

成本高昂限制應用普及:在實際生產中,DD 轉臺因技術復雜、制造工藝要求高,導致成本居高不下,極大限制了其應用普及。DD 轉臺采用直接驅動技術,省去了傳統轉臺的傳動部件,內部集成高精度力矩電機和編碼器,這些重要零部件的研發與生產投入巨大,使得 DD 轉臺的售價遠高于普通轉臺。例如,在中小型機械加工企業,一臺高精度 DD 轉臺的價格可能是普通轉臺的 3 - 5 倍,對于預算有限的企業來說,難以承擔如此高昂的設備采購成本。此外,DD 轉臺的維護成本也相對較高,一旦出現故障,維修難度大且配件價格昂貴,進一步增加了企業的使用成本,導致許多對成本敏感的企業望而卻步,轉而選擇性價比更高的傳統轉臺設備。零點定位系統與 DD轉臺配合,校正精度嚴格。湛江DD轉臺維修

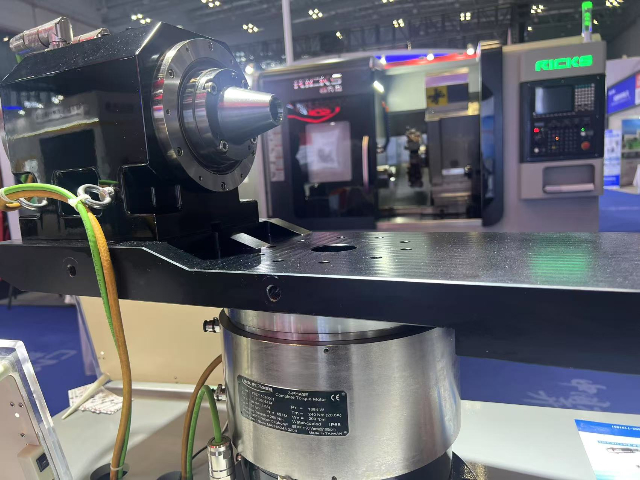

DD 轉臺的精度校準:DD 轉臺的精度會隨著使用時間和工作負荷的增加而逐漸下降,定期進行精度校準是保障加工質量的重要措施。可使用激光干涉儀、高精度角度規等專業儀器,對 DD 轉臺的定位精度、重復定位精度和分度精度進行檢測。檢測時,按照轉臺的工作范圍,選取多個角度位置進行測量,記錄誤差數據。若檢測到精度偏差超出允許范圍,需通過控制系統進行補償調整,或對機械部件進行微調。例如,在模具加工行業,每季度對 DD 轉臺進行一次精度校準,確保模具的角度和曲面加工精度始終滿足設計要求。通過及時的精度校準,可避免因轉臺精度下降導致的產品報廢,提高生產效率和經濟效益。廣州本地DD轉臺定制超短通路剎車設計,減少軸系轉動和竄動,精度提升。

DD 轉臺滿足電子制造的精細化需求:隨著電子制造行業向小型化、精細化方向發展,DD 轉臺為其提供了可靠的加工解決方案。在半導體封裝、微型零件加工等工藝中,對工件的旋轉精度和穩定性要求極高。DD 轉臺具有極小的摩擦和慣量,能夠實現快速、精細的旋轉運動,在半導體芯片的劃片工序中,DD 轉臺可精確控制芯片的旋轉角度,配合高速劃片刀,實現芯片的高精度切割,避免芯片邊緣崩裂。同時,其重復定位精度高,可保證在批量生產中每個工件的加工一致性,滿足電子制造行業對產品質量和生產效率的雙重需求,助力電子制造企業提升產品競爭力 。

DD 轉臺具備出色的高速運轉性能,可以明顯提升生產效率。其直接驅動的特性使得電機能夠直接帶動轉臺旋轉,響應速度極快,最高轉速可達每分鐘數千轉。在汽車零部件生產中,如發動機缸體的多面加工,DD 轉臺可快速切換加工角度,配合高速切削技術,大幅縮短單件加工時間。相較于傳統轉臺,DD 轉臺能使加工效率提升 30% 以上,幫助企業在大規模生產中快速交付產品,增強市場競爭力,同時減少設備的使用數量,降低車間的空間占用和管理成本。新能源汽車減速齒輪加工,DD轉臺發揮重要作用。

DD 轉臺的日常清潔保養:在實際生產中,DD 轉臺的日常清潔保養是維持其性能的基礎。由于加工過程中產生的金屬碎屑、切削液及灰塵等雜質,容易附著在 DD 轉臺的臺面、導軌和縫隙處,若不及時清理,可能進入轉臺內部,影響軸承、編碼器等精密部件的正常運行。因此,每次加工結束后,需使用干凈的軟布和特用清潔劑擦拭轉臺表面,對于頑固污漬,可采用無塵棉簽小心清理。同時,定期檢查轉臺防護罩的完整性,確保其能有效阻擋雜物侵入。例如在精密零件加工車間,嚴格執行每日清潔制度,可明顯減少因雜質導致的轉臺磨損,延長設備使用壽命。注意 DD轉臺負載,不超負荷運行,防止設備損壞。湛江DD轉臺維修

充電樁壓接機零件加工,DD轉臺確保產品質量。湛江DD轉臺維修

DD 轉臺具備快速的動態響應特性,可實現高效的生產節奏。由于沒有中間傳動部件的慣性影響,DD 轉臺能夠迅速響應控制指令,從靜止狀態加速到高速運轉所需時間極短。在汽車零部件的多工位加工中,DD 轉臺可快速切換加工角度,配合高速切削機床,大幅縮短單件產品的加工時間。例如在發動機缸體的銑削加工過程中,DD 轉臺能在極短時間內完成角度轉換,使機床連續進行不同面的加工,顯著提高生產效率,幫助企業在大規模生產中快速交付產品,增強市場競爭力。湛江DD轉臺維修

- 紹興本地伺服驅動器定制 2025-07-23

- 潮州附近伺服驅動器維修 2025-07-23

- 杭州本地伺服驅動器廠家報價 2025-07-23

- 上海DD轉臺修理 2025-07-23

- 湖州附近伺服驅動器維修 2025-07-23

- 云浮本地高速主軸電機商家 2025-07-23

- 寧波附近伺服驅動器推薦廠家 2025-07-23

- 陽江國產伺服驅動器大概價格多少 2025-07-23

- 嘉興可編程控制器PLC常見問題 2025-07-23

- 佛山附近伺服驅動器廠家直銷 2025-07-23

- 浙江藥物3D打印機推薦廠家 2025-07-23

- 山東噴漆房環保處理設備廠家 2025-07-23

- 上海坦龍手推式洗地機銷售廠 2025-07-23

- 加工儲能入柜車進貨價 2025-07-23

- 永州配電箱批發價 2025-07-23

- 上海自動化鈑金件誠信合作 2025-07-23

- 廣西中型滾牙機 2025-07-23

- 激光冷水機廠家直銷批發制冷 2025-07-23

- 安徽國內焊管機廠家報價 2025-07-23

- 濟南數字化焊管在線渦流探傷 2025-07-23