無錫大型精密成型磨齒機銷售廠

成型磨齒機在工程機械齒輪加工過程中通常使用展成法進行磨削。然而,這種加工過程中的設備結構相對復雜,磨削效率也較低。隨著成形磨齒技術的發展,相比傳統設備,其使用效率提高了一倍。然而,在成型磨齒機發展初期,磨削過程中的裂紋和燒傷等問題一直無法有效解決。然而,隨著我國科學技術的進步,我國在齒輪加工設備研究方面取得了明顯進展。高效切削設備的利用效率得到了明顯改善,大流量的冷卻裝置和數控技術在磨齒機上得到了普遍應用。這些技術的應用使得齒輪成形和齒向修形等操作成為可能,從而提高了設備的利用率,使整個加工過程更加安全、穩定。在加工過程中,操作面板控制使得操作人員能夠直接觀察切削刀的磨損程度等細節,并進行詳細記錄。這有效保證了加工質量,并降低了能源消耗。綜上所述,成型磨齒機在工程機械齒輪加工過程中的發展為加工效率的提高和加工質量的保證做出了重要貢獻。隨著我國科技的不斷進步,相信在未來,成型磨齒機將繼續發展,為工程機械齒輪加工帶來更多的創新和突破。采用深切慢進給和強冷技術,成型磨齒機能夠減少粗磨次數,提高磨削效率。無錫大型精密成型磨齒機銷售廠

磨頭上下移動的絲桿磨損嚴重也可能導致齒面振紋的產生。如果絲桿磨損,會導致磨頭的運動不穩定,進而產生振動。較后,工作臺面有抖動也可能是產生齒面振紋的原因之一。如果工作臺面有抖動,會導致整個磨削過程中的振動增加,從而產生齒面振紋。為了消除齒面振紋,可以采取以下解決方法。首先,重新平衡砂輪是一個有效的方法。通過重新平衡砂輪,可以減少砂輪的振動,從而消除齒面振紋。其次,更換新的金剛滾輪也是一個解決方法。新的金剛滾輪具有更好的磨削效果,可以減少振動產生的可能性。此外,調節金剛滾輪皮帶的張緊度也是一個有效的方法。如果皮帶松動或磨損,可以調整張緊度或更換新的皮帶,以確保金剛滾輪的轉動穩定。另外,磨削時沖程速度相應減慢也可以消除齒面振紋。通過減慢沖程速度,可以減少磨削過程中的振動,從而消除齒面振紋。如果發現絲桿磨損嚴重,可以考慮更換新的絲桿。此外,調整工作臺面的壓力,使其轉動時不會抖動也是一個解決方法。如果發現臺面的渦輪蝸桿磨損,可以重新調整或更換新的。較后,如果發現臺面電機故障,需要進行維修。江蘇耐爾斯成型磨齒機維修廠家成型砂輪磨齒機的優勢主要體現在效率高。

成型磨齒機的發展特點:成型磨齒成為未來磨齒技術的發展總趨勢。近年來成型磨齒機在很多領域逐步取代了展成磨齒機,尤其是大模數齒輪磨齒領域,幾乎全部采用成型磨齒,成型砂輪磨齒機必將成為未來高級磨齒機產品的主流。功能復合化、工序集中化。蝸桿-成型磨齒機可先用CBN蝸桿大砂輪進行粗磨,再用CBN小成型砂輪精磨齒輪。另外機床集自動上下料、自動對刀、磨齒、在機檢測等工藝于一體有效提高了加工質量和生產效率,必將成為CNC磨齒裝備的發展方向之一。

成型磨齒機:成型磨齒機齒輪被較多應用于是各類變速箱中,齒輪不單是變速箱中重要的零部件,同時也是引起變速箱產生噪音的原因所在。因此,想方設法提高齒輪的精度,不單有助于改善變速箱的質量,而且有利于降低變速箱的噪音。基于以上分析,應當高度重視影響齒輪精度的原因。一般來說,齒輪的精度與齒輪運動的精度、齒輪間相互接觸的精度以及齒輪旋轉的平穩性存在很大的聯系。在進行磨齒加工的過程中不單要充分控制公法線的長度公差以及齒輪齒圈的徑向跳動值來保證齒輪運動的精度,同時也要有效把控齒向誤差以此提高接觸精度。在成型磨齒機操作中,需要檢查機床磨損情況和同軸度,以確保磨削質量的均勻性和精度。

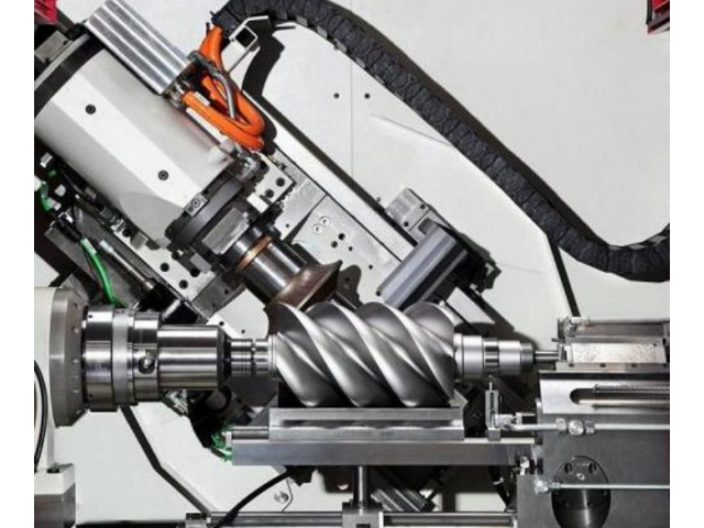

成型磨齒機是一種雙面磨削設備,它能夠同時對一個齒槽的左右齒面進行切削。在磨削過程中,沖程進給速度較慢,一般為2500mm/min,而進給量較大,且對同一齒槽進行多次連續磨削。因此,砂輪與齒面之間形成了兩個接觸痕跡。然而,由于連續磨削的特性,磨削過程中很難進行散熱和冷卻液的進入,因此容易導致齒面表層回火和二次淬火的燒傷現象。然而,成型磨齒機的磨削方式具有一定的優勢。由于磨削是在兩個面上平衡受力,并且接觸面積較大,對齒面的拉壓應力較小,因此不容易產生裂紋。通過以上分析可以得出結論:成型磨齒機的磨削原理決定了磨削燒傷的傾向性很大。總之,成型磨齒機是一種雙面磨削設備,能夠同時對一個齒槽的左右齒面進行切削。雖然它容易引起齒面表層回火和二次淬火的燒傷,但由于磨削方式的特點,不容易產生裂紋。以上是對成型磨齒機磨削原理的分析。成型磨齒機磨削裂紋的產生可能是由于油管調整不好或冷卻油量過小,導致磨削時齒面沒有充分覆蓋。無錫大型精密成型磨齒機銷售廠

數控成形砂輪磨齒機通過往復磨削,能夠精確獲得齒輪的精密齒廓。無錫大型精密成型磨齒機銷售廠

在磨齒操作的工藝順序中,需要根據預先確定的留量來明確實際走刀量和走刀次數。同時,要嚴格按照模數和留量的要求,確定走刀的具體次數,并保持加工走刀的進給量在7~11m/min的范圍內,以避免切削量超出限度而在齒輪的端面形成毛刺。對于走刀量的控制,根據加工磨削余量進行有效控制,從精磨的角度分析,較大走刀量不宜超出0.015mm。綜上所述,成型磨齒機齒輪磨齒的工藝流程包括工裝選取、砂輪修整、公法線測量、裝夾、走刀量與走刀次數的確定以及齒形齒向公差的計量。在操作過程中,需要根據預先確定的留量和加工要求進行控制,以確保齒輪的質量和精度。無錫大型精密成型磨齒機銷售廠

- 江蘇納爾斯蝸桿磨齒機供應 2025-08-02

- 南京ZP16德國磨齒機供應 2025-08-02

- 江蘇KAPP NILES德國磨齒機廠家 2025-08-01

- 常州大型德國磨齒機銷售廠家 2025-08-01

- 青島KAPP NILES磨齒機多少錢 2025-07-31

- 蘇州蝸桿砂輪磨齒機哪里有 2025-07-31

- 北京NILES磨齒機市場價 2025-07-31

- 南京NILES成形磨齒機促銷價格 2025-07-30

- 上海KAPP磨齒機怎么樣 2025-07-30

- 長沙哪里賣德國磨齒機 2025-07-30

- 全鋼冷水機組 2025-08-02

- 重慶上下料機械手 2025-08-02

- 手持鋁錠材料分析光譜儀 2025-08-02

- 孝感機場維修高空作業平臺種類 2025-08-02

- 山東氣體監測傳感器代加工 2025-08-02

- 濟南比較好的大型龍門刨床廠家現貨 2025-08-02

- 新北區靠譜的激光全息制版系統廠家電話 2025-08-02

- 湖南輪胎式高空作業平臺廠家 2025-08-02

- 徐州購買DDC控制柜操作 2025-08-02

- 普陀區便捷式攪拌機保養 2025-08-02