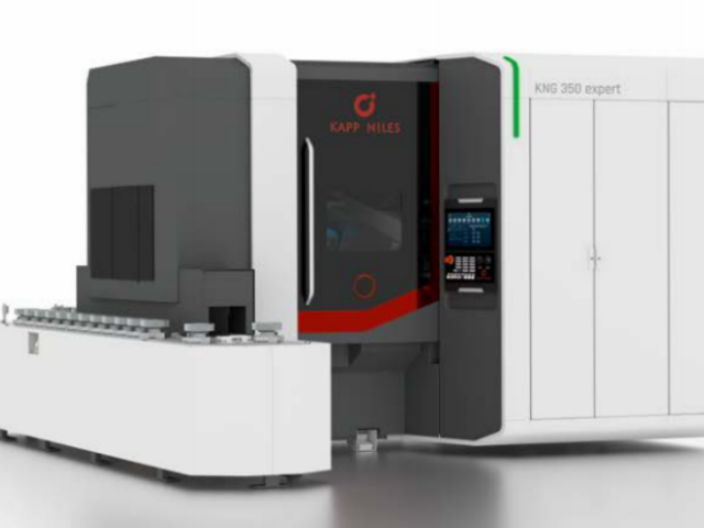

常州德國成型磨齒機直銷

成型磨齒機齒輪加工技術是一項綜合了材料科技、機械制造、數控技術、仿真模擬、潤滑技術、檢測技術等多個領域先進成果的技術。隨著新裝備、新工藝、新技術的引進和自主開發,國內齒輪加工行業將會取得長足進步。發展齒輪加工技術,提高齒輪加工水平對于提高我國齒輪制造業在國際市場上的競爭力具有重要意義。在大多數滲碳淬火的齒輪中,通過磨齒加工可以消除滲碳淬火的熱處理變形,使其成為高精度硬齒面齒輪。在滲碳淬火之前,采用磨前滾刀對齒形進行預加工,并確保磨齒中應有的磨齒余量、齒根根切量等參數,以滿足磨齒工藝和齒輪制造的要求。齒輪加工技術的發展離不開材料科技的進步。成型磨齒機的磨削過程中,砂輪的修整質量直接決定了磨削精度的一致性。常州德國成型磨齒機直銷

數控成型磨齒機是利用計算機的計算能力,根據砂輪與齒槽嚙合角的關系,通過金剛滾輪的擬合運動修整砂輪,較終得到所需的形狀。齒向加工是根據齒向的修型設定,砂輪軸進行軸向往復四軸聯動加工。為了保證齒輪的周節累積誤差較小,工作臺的精確分度和砂輪磨損量的補償等因素起著重要作用。而高精密數控成型磨齒機必須在恒溫的環境下工作。在加工過程中,首先進行試切加工,然后通過在線測量系統測得結果,再進行微調磨削,直至達到技術要求。成型磨齒機具有精度高、使用方便、價格適中等優點,因此得到了普遍的推廣應用。數控成型磨齒機是一種利用計算機的計算能力進行操作的設備。它通過金剛滾輪的擬合運動修整砂輪,根據砂輪與齒槽嚙合角的關系,較終得到所需的形狀。同時,齒向加工是通過設定齒向的修型,使砂輪軸進行軸向往復四軸聯動加工。為了保證齒輪的周節累積誤差較小,工作臺的精確分度和砂輪磨損量的補償等因素起著重要作用。蘇州ZP40成型磨齒機檢修成型磨齒機在磨削時沖程較大,一般粗磨時的速度為90m/min,有利于散熱。

成型磨齒機的坐標修整裝置是一種結合了切入式修整和擺動式休整的特點的裝置。它采用數控系統控制金剛滾輪在極坐標系中的平面運動,通過砂輪軸截形曲線實現砂輪的成形修整。在修整成型磨齒機砂輪時,修整滾輪和砂輪以一定的線速比繞自身回轉中心回轉。同時,砂輪還會繞擺動中心進行擺動,而修整滾輪則沿自身徑向朝砂輪做直線運動。通過直線軸和回轉軸兩軸插補的方式,將砂輪的截面修整成與待磨齒輪齒槽相適應的形狀。在修整過程中,砂輪與滾輪接觸點處的法面矢量始終相同,并且與該點處的相對速度矢量相互垂直。這種修整方式具有占據空間小的優勢,適合用于大型內齒磨削裝置所使用的砂輪的修整。然而,這種方式只能采用單滾輪修整,且可修整的模數有限,不適合用于磨削大模數、大齒深齒輪的成形砂輪修整。總之,成型磨齒機坐標修整裝置是一種結合了切入式修整和擺動式休整的特點的裝置,通過數控系統控制砂輪的運動,實現砂輪的成形修整。它具有一定的優勢,但在修整大模數、大齒深齒輪的成形砂輪時存在一定的局限性。

一般來說,粗磨時的速比可在0.4~0.8之間選擇。而在精磨時,為了減小砂輪的齒形形狀誤差,提高齒面的精度,應選擇同向旋轉進行修整,使砂輪表面更加精細。此時,速比可選擇在-0.4~-0.8之間。通過調整速比,可以有效地控制砂輪的表面粗糙度和齒形形狀誤差,從而獲得更好的磨削效果。綜上所述,重疊比和速比是成型磨齒機中兩個重要的參數。通過合理地選擇重疊比和速比,可以實現砂輪的粗磨和精磨,并獲得理想的磨削效果。在實際操作中,需要根據具體的磨削要求和工件材料的特性來確定合適的重疊比和速比。成型磨齒機的留磨余量需要均勻分布,以修正滲碳淬火造成的齒輪變形,提高精度。

成型磨齒機是一種用于磨削鋸條的設備,它具有轉動、上升和下降功能,但在使用過程中必須保持平衡,避免出現跳動和串軸現象。如果遇到震動或者蹬齒不均的情況,必須先排除故障,確保設備正常工作。此外,成型磨齒機只能用于磨削鋸條,不能用于其他工件。在選擇砂輪時,必須確保符合要求,包括具有合格證、符合粒度和線速度標準等。操作人員在工作時不得站在砂輪旋轉方向的前后,而應該站在側面以確保安全。在開機前,必須檢查各部位的螺釘,確保螺絲緊固和松緊適度,同時檢查砂輪是否有傷痕、缺口或松動現象,并加好各部位的潤滑油脂。根據鋸條的齒距、齒高和斜角,調整成型磨齒機的蹬齒距離和扒齒行程,使蹬齒橫桿的爪頂在齒喉面的高度處于1/2位置,并調整砂輪架的傾角和升降高度。工作完成后,必須清理設備上的灰塵,特別是砂輪架的滑道凸輪,以減少設備的磨損。以上是對成型磨齒機使用的一些注意事項和操作步驟的介紹。成型磨齒機是一種用于磨齒加工的設備,具有結構簡單、操作方便和加工效率高的特點。常州德國成型磨齒機直銷

成型磨齒機通過掛輪或計算機PC控制,可以調整動作的速率,從而形成一條漸開線曲線。常州德國成型磨齒機直銷

成型磨齒機磨削裂紋的產生和避免方法有很多。首先,齒輪磨削裂紋的產生可能是由于油管調整不好或冷卻油量過小,導致磨削時齒面沒有充分覆蓋。此外,齒面硬度過高、熱處理后應力釋放不充分,以及磨削量過大等因素也可能導致裂紋產生。另外,砂輪修整量過小或修整牙數過多,使得砂輪變鈍或氣孔堵塞不夠鋒利,磨削時產生擠壓也會引起裂紋。為了避免磨削裂紋的產生,我們需要綜合考慮所有的原因,并確保每一步都沒有差錯。首先,在熱處理后,要進行硬度測試,確保硬度不超出標準,并給予充分的時間讓應力釋放。其次,在磨削過程中,要調整好油管,確保冷卻油充分覆蓋齒面。此外,磨削量不能過大,特別是在首先一圈首先一個沖程時,要保持空行程達到無火花磨削的狀態。另外,砂輪修整量要適當調整,修整牙數不能過多,以保持砂輪的鋒利度,并避免氣孔堵塞。通過注意和執行以上幾點,我們能夠有效地控制加工精度,避免磨削裂紋的產生。這些方法可以幫助我們提高齒輪的質量和使用壽命,確保設備的正常運行。常州德國成型磨齒機直銷

- 德國卡帕磨齒機銷售中心 2025-07-26

- 重慶數控成形磨齒機怎么樣 2025-07-25

- 無錫立式成型磨齒機供銷商 2025-07-25

- 德國進口磨齒機促銷價 2025-07-25

- 哪里賣KAPP KX系列磨齒機 2025-07-25

- 紹興NILES成形磨齒機優惠價 2025-07-25

- 東莞哪里有ZE400磨齒機 2025-07-25

- 泉州哪里賣德國KAPP磨齒機 2025-07-25

- 寧波數控成形砂輪磨齒機供銷商 2025-07-24

- 長沙哪里賣耐爾斯磨齒機 2025-07-24

- 廈門自動換向閥服務商 2025-07-26

- 嘉興非標焊管出口 2025-07-26

- 油霧過濾器環保處理設備解決方案 2025-07-26

- 南京機械密封大小 2025-07-26

- 六安本地行走減速機批發價 2025-07-26

- 天津微過熱能源管理 2025-07-26

- 山東常見零點工裝夾具解決方案 2025-07-26

- 河南室內外消火栓消防泵 2025-07-26

- 江蘇并聯機器人定制 2025-07-26

- 亳州通用浸滲劑哪家好 2025-07-26