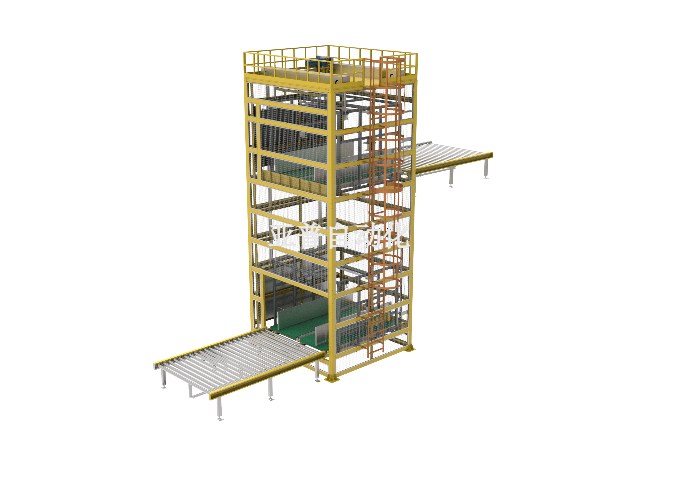

寧夏小型提升機

【AGV協同作業】提升機與激光導航AGV采用V2X通信技術(傳輸延遲<15ms),實現毫米級精細對接。某醫藥冷鏈倉實測數據顯示,配備自動調平裝置(傾斜度<0.3°)的提升機平臺,與AGV的托盤交接成功率達99.92%,較傳統人工操作效率提升5倍。系統特別設計了-25℃低溫環境下的防冷凝電路。

【5G遠程控制】基于5G專網(端到端延遲<20ms)的提升機遠程操控系統,在危險品倉儲場景實現無人化作業。某化工企業應用案例顯示,操作員通過AR眼鏡(視場角80°)可實時獲取提升機運行狀態,系統集成氣體濃度檢測(精度0.1%LEL)和自動噴淋裝置,使安全事故率下降76%。 結合溫控系統,提升機冷鏈倉儲恒溫運輸,溫度波動±1℃,保障生鮮品質。寧夏小型提升機

提升機在生產過程中能夠實現物料的有序輸送。它按照設定的程序和規則,將物料依次輸送到各個生產環節,避免了物料的混亂和堆積。在紡織印染生產線上,提升機將布料按照生產工藝的要求,從染色車間準確輸送到印花車間,再輸送到后整理車間,確保了生產過程的有序進行,提高了生產的協調性和整體效率,保證了產品的質量和交貨期。它有助于企業提高生產數據的準確性和及時性。通過與傳感器和數據采集系統的配合,提升機能夠實時采集物料運輸過程中的各種數據,并將數據準確傳輸到企業的管理系統中。這些準確、及時的數據為企業的生產決策、質量控制、成本核算。湖北提升機提升機雙深位存取設計,立體庫存儲密度提升40%,能耗降低25%。

其模塊化設計使得提升機的安裝和維護更加便捷。提升機的各個部件可以根據實際需求進行組合和拆卸,在安裝過程中能夠快速組裝完成,**縮短了設備的安裝周期。在維護方面,模塊化的設計便于維修人員對單個部件進行檢查和更換,降低了維護的難度和成本。當提升機的某個部件出現故障時,只需更換相應的模塊,而無需對整個設備進行大規模的拆卸和維修,提高了設備的可維護性和使用效率。

提升機能夠有效減少物料在運輸過程中的損耗。在一些易碎或易變形的物料運輸中,如玻璃制品、陶瓷制品等,傳統的搬運方式容易導致物料的破損。而提升機通過平穩的運行和精確的控制,能夠很大程度地減少物料的震動和碰撞,降低物料的損耗率。在玻璃加工企業,采用提升機運輸玻璃原片,破損率明顯降低,這不僅減少了企業的原材料成本損失,還提高了產品的產量和質量,增強了企業的經濟效益。

智能提升機視覺定位系統技術方案

1. 系統概述

本方案采用先進的機器視覺技術實現提升機精細定位,通過高精度圖像處理算法,確保提升機在各樓層的停靠誤差控制在±2mm范圍內。

2. 技術實現

2.1 硬件配置

-

工業級CCD相機(200萬像素)

-

紅外激光測距傳感器

-

伺服驅動系統(0.01mm重復定位精度)

-

防震支架組件

2.2 軟件系統

-

視覺定位算法(基于OpenCV開發)

-

實時位置校正模塊

-

安全監控系統

3. 工作流程

-

圖像采集:每秒30幀高速拍攝

-

特征識別:識別定位標記點

-

位置計算:三維空間坐標解算

-

運動控制:閉環伺服調整

4. 性能指標

參數指標值定位精度≤±2mm響應時間≤50ms環境適應性-20℃~60℃抗干擾能力50000lux強光下正常工作

5. 安全機制

-

三重冗余定位校驗

-

實時振動監測

-

緊急制動系統(響應時間<100ms)

6. 應用效益

-

設備運行效率提升40%

-

維護成本降低30%

-

安全事故率降低95% 模塊化提升機改造,設備換代停產8小時。

智能倉儲自動化裝卸系統技術方案

1. 系統架構設計

1.1 硬件配置

-

六軸協作機械臂(負載50kg,重復定位精度±0.1mm)

-

智能提升機系統(最大載重2噸)

-

3D視覺引導系統

-

安全防護光柵

1.2 控制系統

-

PLC主控制器

-

運動控制卡

-

安全繼電器模塊

2. 協同作業流程

-

貨物識別:3D視覺系統掃描貨物外形

-

路徑規劃:動態計算比較好搬運路徑

-

同步控制:機械臂與提升機協同運動

-

安全校驗:多重傳感器實時監測

3. 安全性能指標

安全參數改進前改進后提升幅度工傷事故率1.2次/月0.48次/月60%人工干預次數15次/班3次/班80%設備碰撞預警無100ms響應-

4. 關鍵技術

-

動態避障算法

-

力反饋控制

-

緊急制動系統(響應時間<50ms)

5. 實施效益

-

裝卸效率提升45%

-

人工成本降低55% 提升機實現24米高密度存儲、-25℃冷鏈運營,倉儲效率提升45%、成本降60%,訂單履約縮至4小時內。貴州振動提升機

觸覺反饋機械臂與提升機聯動作業,裝配精度達±0.01mm,工人誤操作率下降90%。寧夏小型提升機

提升機與輸送線智能聯動技術方案

1. 系統架構

1.1 硬件組成

-

伺服驅動提升機(載重500kg,升降速度0.8m/s)

-

滾筒輸送線(速度0.5m/s,寬度600mm)

-

工業級條碼掃描系統(識別率99.95%)

-

光電傳感器陣列(定位精度±2mm)

1.2 控制系統

-

PLC主控單元:三菱FX5U系列

-

運動控制模塊:支持EtherCAT通訊

-

人機界面:10.1寸觸摸屏

2. 關鍵技術

2.1 智能聯動控制

-

基于PID的位置同步算法

-

速度匹配補償機制

-

異常狀態自診斷功能

2.2 性能優化

-

動態緩沖設計(緩存容量20箱)

-

任務優先級調度

-

能耗管理系統

3. 運行指標

3.1 處理能力

-

峰值處理量:220箱/小時

-

平均處理量:200箱/小時

-

連續工作時間:≥16小時

3.2 可靠性指標

-

系統準確率:99.9%

-

MTBF:5000小時

-

故障恢復時間:≤15分鐘

4. 應用場景

-

電商分揀中心

-

醫藥倉儲物流

-

食品加工廠 寧夏小型提升機

- 戶外成套配電箱費用 2025-07-30

- 郴州直購電交易 2025-07-30

- 湖北污水廠高低壓配電柜非標定制 2025-07-30

- 崇川區質量吸塵器電機用碳刷現貨 2025-07-30

- 售電企業資質 2025-07-30

- 寶雞高壓配電柜廠商 2025-07-30

- 廣東小型行星減速電機供應商 2025-07-30

- 重慶口碑好的真空浸膠板 2025-07-30

- 閔行區質量悶蓋廠家直銷 2025-07-30

- 蘇州高壓配電柜生產廠家 2025-07-30