新疆大米提升機

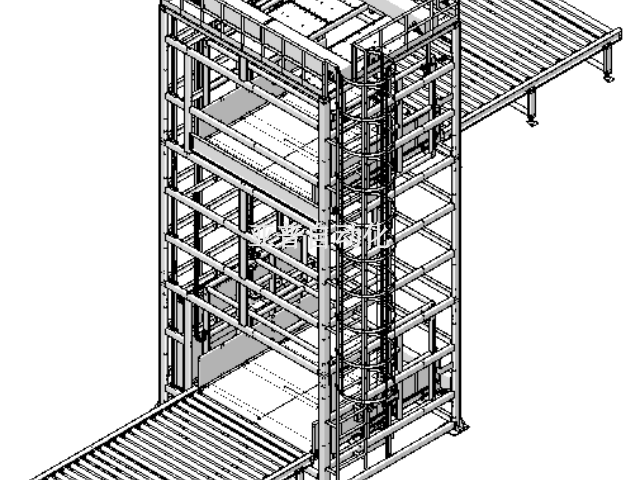

成都國際鐵路港通過創新部署側移式提升機系統,實現了中歐班列集裝箱裝卸作業的智能化突破。該設備采用分層提升設計,可在集裝箱內部垂直空間內完成貨物精細定位,單次作業即可實現32托貨物的立體化裝載。系統通過激光測距與智能算法協同控制,使歐洲方向貨物的整體裝載效率提升6倍,將傳統8小時的裝柜流程壓縮至80分鐘內完成。這一技術突破與正在建設的成都中歐班列集結中心形成聯動效應——40米高的智能倉庫配合提升機系統,使集裝箱堆存能力提升40%,公鐵聯運效率提高20%。其**在于"三維裝載算法"的應用:通過掃描貨物體積數據自動生成比較好堆疊方案,使集裝箱空間利用率從55%提升至92%。該模式已納入"蓉歐速達"班列體系,為TCL、吉利等企業提供穩定供應鏈服務,助推四川適鐵產業出口額年均增長30%。四向穿梭車協同提升機,料箱周轉速度達1200箱/小時,巷道切換時間3秒。新疆大米提升機

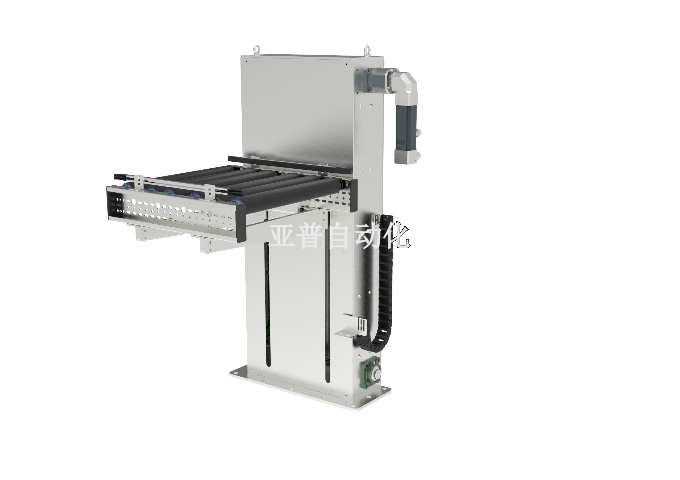

提升機的智能化升級為自動化生產帶來新的變革。借助人工智能算法,提升機可以對自身的運行狀態進行智能預測和診斷。通過分析設備運行過程中的振動、溫度、電流等數據,提前判斷零部件的磨損情況和潛在故障,自動生成維護計劃。在汽車零部件生產線上,智能化提升機能夠提前預警鏈條的磨損程度,讓企業在設備故障發生前及時安排維修,避免了因突發故障導致的生產線停滯,提高了生產的預見性和可靠性。在應急處理方面,提升機表現出良好的適應性。當生產車間發生突發情況,如停電、火災報警等,提升機的應急系統會迅速啟動。它能夠在斷電瞬間自動鎖定物料位置,防止物料墜落造成損失或安全事故;在火災報警時,聯動消防系統,停止運行并切斷電源,同時將設備狀態反饋給**控制系統,便于企業及時采取應對措施,保障人員和設備安全。貴州自動提升機聯動自動門系統,提升機無縫對接各樓層通道,開關延遲0.3秒,節能降耗。

某捷智能為某派家居量身打造的智能提升機系統,通過技術創新實現了板材倉儲的智能化升級。該系統采用載重2噸的重型舉升裝置,能夠將板材垂直輸送至48米高的存儲區域,突破了傳統倉儲的高度限制。配備的激光測距儀可自動調整抓取高度,確保操作精細度達到毫米級。在實際運行中,該系統展現出***的性能表現:板材分揀效率高達120塊/小時,較傳統方式提升3倍;倉庫空間利用率提升70%,大幅降低了倉儲用地成本;同時人力成本降低45%,實現了降本增效的目標。這套系統還集成了智能調度算法,可根據生產需求自動優化存取順序,進一步提升了整體運營效率。該項目的成功實施不僅為歐派家居帶來了***的經濟效益,也為家居制造行業的智能化轉型提供了可復制的解決方案。

自動化生產對設備的可靠性要求極高,而提升機以其穩定的性能成為企業的可靠選擇。現代提升機采用了先進的制造工藝和***的零部件,經過嚴格的質量檢測和性能測試。在連續的生產作業中,提升機能夠長時間穩定運行,故障率極低。例如在電子元件生產車間,生產過程是連續不間斷的,提升機需要 24 小時運行來輸送各種電子元器件。質量的提升機憑借其穩定的性能,很少出現故障,即使出現一些小問題,其便捷的故障診斷系統也能快速定位問題所在,便于維修人員及時修復,比較大限度減少對生產的影響。配合柔性輸送帶,提升機適應不同尺寸貨物搬運,兼容性達95%,降低改造成本。

在現代工業生產中,提升機作為關鍵的垂直運輸設備,其快速運輸能力對生產效率的提升具有決定性作用。特別是在快遞物流、電商倉儲等時效性要求高的領域,提升機的速度優勢表現得尤為突出。以典型快遞分揀中心為例,日均處理包裹量可達10萬件以上。傳統人工搬運方式每小時*能處理200-300件,而配置提升機的自動化分揀系統處理能力可達每小時5000-8000件,效率提升近30倍。提升機通過變頻調速技術,可根據包裹流量實時調整運行速度,比較高可達2米/秒的輸送速度。這種智能調速能力既保證了高峰期處理效率,又能在低峰期實現節能運行。提升機的速度優勢主要體現在三個方面:首先,垂直運輸環節可將包裹從接收區快速提升至分揀平臺,單次提升時間控制在10秒以內;其次,通過光電傳感器和條碼識別技術,實現包裹的精細定位和快速分揀,誤差率低于0.1%;***,與傳送帶系統無縫銜接,形成完整的自動化物流網絡,使整體分揀效率提升40%以上。在實際應用中,某大型電商倉儲中心引入提升機系統后,訂單處理時間從原來的4小時縮短至1.5小時,日處理能力提升60%,人力成本降低35%。這些數據充分證明了提升機在提高企業市場競爭力方面的重要價值。

柔性制造提升機模塊化設計,產線切換時間從8小時縮至30分鐘。陜西小型液壓提升機

一臺智能提升機可替代2~5名操作人員。新疆大米提升機

提升機的定位精度主要依賴三大**技術:首先,采用激光位移傳感器配合機器視覺系統,實現±0.005mm的重復定位精度;其次,伺服電機驅動系統通過閉環控制算法,確保運行軌跡誤差不超過0.01mm;***,智能防抖系統能有效消除機械振動帶來的微位移。這些技術的綜合應用,使提升機在輸送直徑*1.2mm的手表齒輪時,仍能保證100%的準確就位率。實際應用數據顯示:在瑞士某**表廠的自動裝配線上,12臺提升機組成的輸送系統,每天可完成3000個機芯的精密組裝,良品率從82%提升至99.3%,年節約質量成本約120萬歐元。更值得注意的是,該系統還能通過大數據分析預測定位偏差趨勢,提前進行參數校準,將設備維護周期延長40%。這種高精度特性同樣適用于醫療器械、光學儀器等精密制造領域。例如某內窺鏡生產企業引入提升機系統后,鏡頭組裝的配合公差從±5μm縮小到±1μm,產品成像質量***提升。這些案例充分證明,提升機的精確定位能力不僅是自動化生產的保障,更是企業提升產品品質的核心競爭力。新疆大米提升機

- 昆山液壓系統發電機組生產 2025-08-01

- 捷福欣車燈電子線的壽命對比分析 2025-08-01

- 浦東新區常規波峰焊接特點 2025-08-01

- 武漢防雨防護等級試驗劃分 2025-08-01

- 鹽城高壓配電柜聯系方式 2025-08-01

- 山東真空10V高壓真空斷路器價格合理 2025-08-01

- 嘉興三相外轉子無刷電機工作原理 2025-08-01

- 福建機房設備回收供應商 2025-08-01

- 成都dc ups標準 2025-08-01

- 產品外觀創意設計怎么定價 2025-08-01