安徽恒溫高溫熱泵轉輪除濕機組服務

高溫熱泵轉輪除濕機組的主要技術——冷凝熱精確再分配技術構建零能耗再生體系 本設備實現了冷凝熱的準確捕獲與定向輸送。通過將壓縮機組產生的90℃高溫冷凝熱100%轉化為再生熱源,徹底取代傳統外置加熱裝置。在紡織行業實測中,系統每小時回收冷凝熱達380kW,完全滿足再生風加熱需求,年節約天然氣消耗量超25萬立方米。系統可實現熱能供需平衡,即使在壓縮機間歇運行時仍能保證再生溫度穩定。該技術整體回收利用空調冷凝熱對再生風進行加熱,實現再生風加熱零能耗。并且通過工質和壓縮比的優化調整,實現冷凝溫度與再熱溫度的匹配。高溫熱泵轉輪除濕機組內外板均采用不小于0.6mm的彩鋼板。安徽恒溫高溫熱泵轉輪除濕機組服務

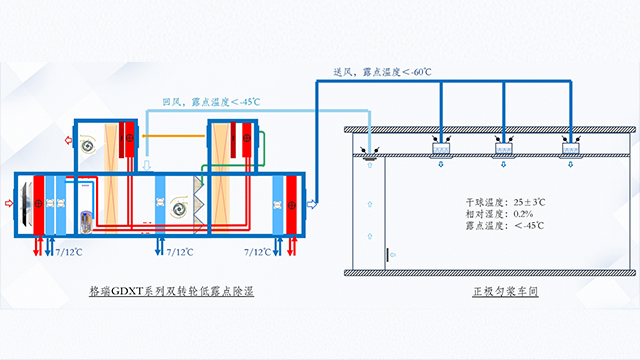

高溫熱泵轉輪除濕機組的技術——雙級冷源接力除濕空氣預處理技術實現源頭控耗,系統能效倍增 該設備創新研發的雙級冷源接力預處理系統,將進入轉輪的空氣含濕量從9g/kg降至6g/kg。這種分級控濕的策略可以使轉輪除濕負荷直接減少33%,相應再生能耗同步減少三分之一。在電子廠房的應用中,該技術可以使整體系統除濕能耗從0.85kW·h/kg降低至0.52kW·h/kg,節能效率提升38.8%。更值得關注的是,預處理技術創造的穩定低濕環境使轉輪運行波動減少70%,設備可靠性明顯提升。湖北工業高溫熱泵轉輪除濕機組工廠直銷高溫熱泵轉輪除濕機組適合正極勻漿車間。

高溫熱泵轉輪除濕機組技術原理與創新設計 雙級冷源接力除濕技術通過梯度利用不同品位的冷源實現空氣濕度精確控制。D1級采用高溫冷水(如15-20℃)對空氣進行預冷除濕,將濕度從9g/kg降至8g/kg;第二級通過深度制冷(如7℃冷凍水或直膨制冷)將濕度進一步降至6g/kg。這種分階段處理方式,將轉輪除濕負荷減少33%,同時再生能耗同步降低33%。該設備創新在于: 冷源分級匹配:高溫冷水承擔大部分顯熱負荷,深度冷源專注潛熱去除,免除單一冷源過載; 能耗動態優化:通過智能算法實時調節兩級冷量分配,使冷源利用率提升40%以上。

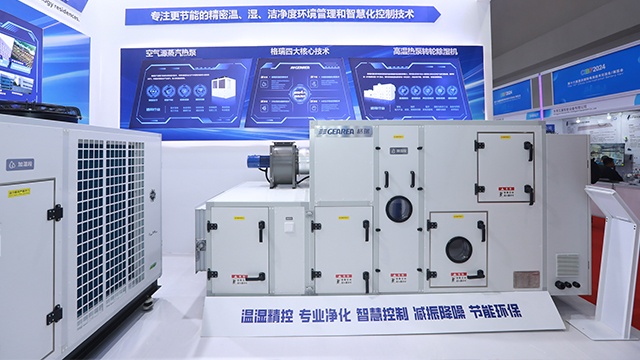

高溫熱泵轉輪除濕機組技術優勢 高溫熱泵技術:通過對壓縮機熱泵循環進行優化,把冷凝溫度從53℃提高到90℃,實現冷凝熱可用來加熱轉輪再生風的目標。 中低溫再生轉輪技術:通過對吸附材料的研究和優化,把所需要的再生風溫度從130℃降低至80℃,加熱同樣風量所需要的熱能可減少50%。 雙級冷源接力除濕空氣預處理技術:降低進入轉輪的空氣濕度——減輕轉輪的除濕負荷——從源頭減少轉輪再生的能耗。進入轉輪的空氣濕度從9g降低至6g,轉輪的除濕負荷減少33%,相應的再生能耗可減少33%。 技術原理:通過對不同品位冷源的梯級利用,實現高溫冷水與深度除濕的結合。 冷凝熱精確再分配技術:回收利用空調冷凝熱對再生風進行加熱,實現再生風加熱零能耗。 通過工質和壓縮比的優化調整,實現冷凝溫度與再熱溫度的匹配。 AI仿生學智能控制技術:機電一體化高度集成,AIOT智能物聯平臺,實時數據分析,預判式售后服務。高溫熱泵轉輪除濕機組送風低至-70℃。

高溫熱泵轉輪除濕機組節能經濟效益分析 對比傳統電加熱機組,高溫熱泵轉輪除濕機組方案投資金額相對原始增加16.7萬元,但全年可省電費20.5萬元(按照0.85元/度計算),靜態回收期0.8年(9.7個月)。計入電價年漲5%及30%城市補貼后,動態回收期可縮至6.5個月。全生命周期(15年)總成本372.3萬元,較傳統方案(687.15萬元)節省314.85萬元,隱性收益包括年維護費降3萬元、殘值提升20%,碳交易收益0.95萬元/年。綜合評估,該設備節能性高、值得工業化場景使用。高溫熱泵轉輪除濕機組適合鋰電池生產室、環境試驗室。安徽恒溫高溫熱泵轉輪除濕機組服務

高溫熱泵轉輪除濕機組通過熱泵循環優化實現了冷凝熱的高效回收利用。安徽恒溫高溫熱泵轉輪除濕機組服務

高溫熱泵轉輪除濕機組的主要技術——雙級冷源接力除濕降低能耗 雙級冷源接力除濕空氣預處理技術是本設備在除濕和節能方面的創新之舉。該技術通過降低進入轉輪的空氣濕度,減輕了轉輪的除濕負荷,從源頭上減少了轉輪再生的能耗。具體來說,進入轉輪的空氣濕度從9g降低至6g,轉輪的除濕負荷減少33%,相應的再生能耗也可減少33%。在除濕過程中,轉輪是主要的耗能部件,而降低其除濕負荷就意味著減少了能源的消耗。這一技術的應用,使得設備在除濕性能提升的同時,能源利用更加高效。而且,減輕轉輪的除濕負荷還能延長轉輪的使用壽命,減少設備的故障發生率,提高了設備的整體運行效率。安徽恒溫高溫熱泵轉輪除濕機組服務

- 安徽哪些高溫熱泵轉輪除濕機組作用 2025-06-30

- 安徽高溫熱泵轉輪除濕機組哪家強 2025-06-30

- 湖北恒濕溫濕解耦型恒溫恒濕空氣處理機組有幾種 2025-06-30

- 重慶哪里有高溫熱泵轉輪除濕機組大概多少錢 2025-06-30

- 北京恒濕高溫熱泵轉輪除濕機組哪家強 2025-06-30

- 四川購買高溫熱泵轉輪除濕機組代理價格 2025-06-30

- 湖北哪里有高溫熱泵轉輪除濕機組代理價格 2025-06-30

- 江蘇節能溫濕解耦型恒溫恒濕空氣處理機組用途 2025-06-30

- 重慶溫濕解耦型恒溫恒濕空氣處理機組哪家強 2025-06-30

- 北京購買高溫熱泵轉輪除濕機組用途 2025-06-30

- 西南固溶時效熱處理設備供應商 2025-07-03

- 武漢工業精密零件加工生產廠家 2025-07-03

- 馬鞍山水冷式氣懸浮冷水機組價格 2025-07-03

- 廣東放電火花機生產廠家 2025-07-03

- 遼寧小型升降機定制 2025-07-03

- 宣城自動化液壓絞車批發廠家 2025-07-03

- 遼寧無人智能起重機廠家直銷 2025-07-03

- 常州銷售車身夾具保養 2025-07-03

- 金屬熱擠壓鋼絲纏繞大噸位油壓機規格 2025-07-03

- 江蘇移動空調訂購 2025-07-03