廣州隔離離型膜加工

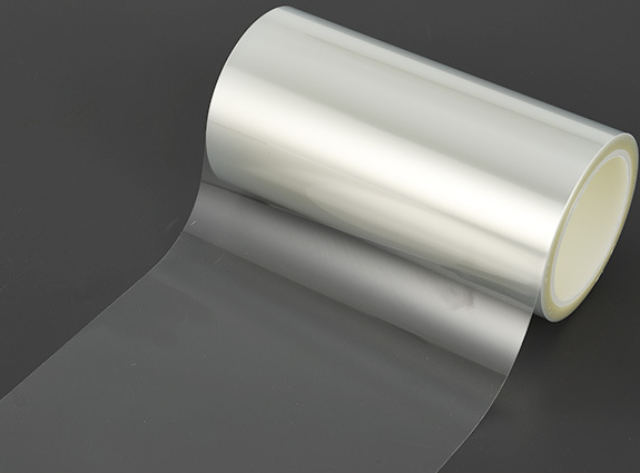

硅膠行業在生產過程中常需使用離型膜作為成型載體,英博新材料的離型膜憑借優異的耐溫性和離型效果,成為該行業的理想選擇。硅膠制品在硫化成型時需要在高溫環境下進行,英博的離型膜能夠承受 180℃以上的高溫,且在高溫下不會釋放有害物質,也不會與硅膠發生化學反應,保證了硅膠制品的純度。離型膜表面的光滑度可確保硅膠制品成型后表面平整,無瑕疵,減少了后續打磨工序的工作量。對于復雜形狀的硅膠制品,離型膜良好的延展性能夠緊密貼合模具內腔,使硅膠材料均勻填充,保證制品的尺寸精度。此外,離型膜與硅膠的剝離力穩定,不會出現部分粘連現象,提高了硅膠制品的生產效率和成品率。離型膜耐高溫壓合,不變形不翹邊。廣州隔離離型膜加工

在醫療應用領域,惠州市英博新材料科技有限公司建立了嚴苛的離型膜質量控制體系。產品生產全程在ISO Class 8潔凈車間完成,每批次原料都進行USP Class VI生物相容性測試。微生物控制標準嚴于行業要求,細菌內毒含量<0.25EU/ml,遠低于常規醫用標準的0.5EU/ml。物理性能方面,醫療級離型膜的拉伸強度縱向≥180MPa,橫向≥170MPa,確保在自動包裝線上的穩定運行。針對不同的醫療應用場景,公司開發了特有系列:手術器械包裝膜具有0.5-2.0N/cm的熱封強度范圍;透皮給藥系統則實現了0.1-0.3μm的精密涂層厚度控制。所有醫療產品均通過ISO 13485質量管理體系認證,并配備完整的滅菌適應性報告(包括EO、伽馬射線和蒸汽滅菌)。批次追溯系統記錄從原材料到成品的全部生產數據,存檔期限長達產品有效期后5年。目前產品已成功應用于創可貼、醫用膠帶、手術單等數十種醫療耗材的生產。佛山聚酯離型膜市場報價離型膜快速剝離,提高效率。

航空航天領域對材料的性能有著極其嚴苛的要求,英博新材料的離型膜在該領域的一些特殊部件生產中得到了應用。在航空航天用膠粘劑的生產和儲存中,離型膜作為載體能夠保證膠粘劑的性能穩定,其耐高低溫性能可適應航空航天環境的極端溫度變化,在 - 50℃至 200℃的范圍內,離型力不會發生明顯波動。用于航天器內部裝飾件的貼合工藝時,離型膜的輕量化特性不會增加航天器的額外重量,同時其阻燃性能可滿足航空航天的安全標準,降低火災風險。此外,離型膜的耐輻射性能也經過專門測試,在宇宙射線的照射下,性能不會發生退化,保證了相關部件的長期穩定運行。

模切加工對離型膜的性能有著多維度的嚴格要求,惠州市英博新材料科技有限公司通過持續創新建立了完善的產品矩陣。針對高速模切(>100m/min)需求,產品拉伸強度縱向≥200MPa,模量≥4.5GPa,確保加工穩定性。創新的表面處理技術使摩擦系數控制在0.2-0.3范圍內,大幅降低設備磨損。在精密模切領域,厚度公差控制在±1μm的超平離型膜可將模切壽命提升30%以上。公司開發的差異化離型力系列(5-150g/inch)滿足從易剝離標簽到強力膠帶的各種需求。特別值得一提的是,環保型產品采用水性離型劑,VOC含量<50μg/m3,通過FDA認證可直接接觸食品。質量控制系統包含36項檢測指標,其中離型力一致性控制在±5%以內,遠優于行業±15%的標準。目前產品已服務超過200家模切企業,年出貨量突破3000萬平方米。食品級離型膜,安全無毒。

PET離型膜以聚酯薄膜為基材,兼具高透明度(透光率>92%)、高機械強度(拉伸強度>200MPa)和耐化學腐蝕性。英博科技通過優化涂布工藝,采用日本進口狹縫擠壓式涂布頭,使離型劑涂層厚度均勻性達±0.1μm,離型力調節范圍覆蓋3-800g/25mm。針對電子行業需求,公司開發了低靜電型PET離型膜,表面電阻控制在10?-10?Ω,有效避免微塵吸附;在醫療領域,其生物相容性產品通過USP Class VI認證,離型力衰減率<1%/年,可滿足一次性輸液貼、膏藥底材等長期存儲需求。目前,該產品已進入比亞迪、富士康等企業的供應鏈體系。高粘附離型膜,確保貼合牢固。東莞隔離離型膜

離型膜表面光滑,脫模效果優異。廣州隔離離型膜加工

傳統硅油離型膜在高溫環境下易釋放硅氧烷小分子,對精密電子元件造成污染。英博科技推出的非硅離型膜采用丙烯酸酯共聚物作為離型劑,通過分子結構設計實現了離型力與耐溫性的平衡。該產品離型力穩定性達±5%以內,可耐受180℃連續使用而不發生遷移,特別適用于光學膜、半導體封裝等對潔凈度要求嚴苛的場景。在新能源領域,其非硅離型膜作為鋰電池隔膜的臨時保護層,離型力精細控制在20-50g/25mm,確保隔膜在卷繞過程中不發生粘連或變形。經第三方檢測,該材料VOC含量<5ppm,符合歐盟REACH法規要求,已替代30%以上的傳統硅油產品。廣州隔離離型膜加工

- 剝離離型膜批發 2025-07-29

- 珠海聚酯離型膜廠家電話 2025-07-29

- 南寧剝離離型膜片材 2025-07-29

- 貴港剝離離型膜價格 2025-07-29

- 肇慶聚酯離型膜定制 2025-07-29

- 珠海剝離離型膜生產廠家 2025-07-29

- 珠海剝離離型膜廠家電話 2025-07-29

- 湛江隔離離型膜加工 2025-07-29

- 江門聚酯離型膜怎么買 2025-07-29

- 中山隔離離型膜多少錢 2025-07-29

- 耐酸堿干箱手套供應商家 2025-07-29

- 吉林PFA管平臺 2025-07-29

- 江西耐高低溫墊片出廠價 2025-07-29

- 長壽區哪里有塑料圓桶批發代理 2025-07-29

- 南京機械油封廠家 2025-07-29

- 西藏中央廚房保溫箱哪家比較好 2025-07-29

- 產地pla的片材廠家報價 2025-07-29

- 濱湖區品牌opp袋貨源充足 2025-07-29

- 江蘇工程塑料增強用玻璃纖維粉廠家電話 2025-07-29

- 青海附近哪里有Pla全降解杯蓋廠家報價 2025-07-29