福建碳化硅動靜環密封環

碳化硅密封環成型工藝多樣,干壓成型適宜形狀簡單、批量較大的制品生產,通過在 100-300MPa 的壓力下,使碳化硅原料在模具中成型,這種工藝生產效率高,單件生產周期可控制在 30 分鐘以內,適用于如標準尺寸的軸封、簡單結構的靜環等產品。等靜壓成型則對單件少量、復雜形狀的制品較為適宜,它采用液體介質傳遞壓力,能使制品在各個方向均勻受壓,從而使等靜壓碳化硅密封環的密度(可達 3.15g/cm3 以上)與性能均較干壓制品更優,其抗彎強度可提升 20%-30%,適用于如異形密封環、帶復雜槽道的動環等產品。不同的成型工藝會影響密封環的內部結構和性能,廠家需根據產品需求和生產規模合理選擇成型方式,例如對于航空航天領域的密封環,多采用等靜壓成型以確保性能;而對于通用工業領域的大批量產品,則采用干壓成型以降低成本,確保產品質量和生產效率的平衡。先進的燒結工藝使碳化硅密封環內部結構致密,提升整體性能和強度。福建碳化硅動靜環密封環

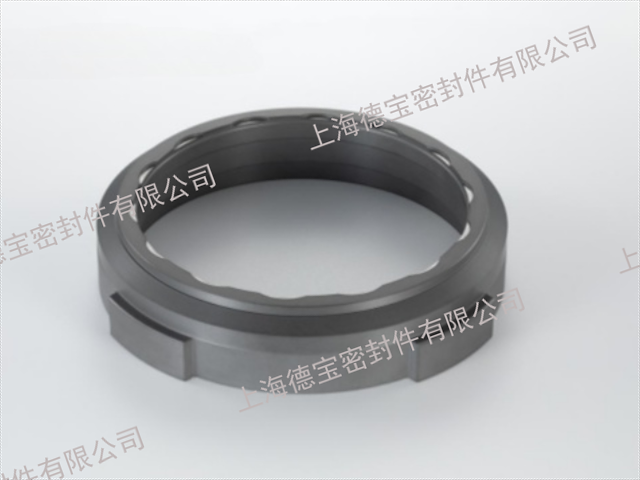

分離式碳化硅密封環由兩個或多個部件組成,中間通過螺栓連接。這種設計適用于需要定期更換密封環的場合。在一些大型化工管道系統中,由于管道內輸送的介質具有強腐蝕性,密封環的損耗較快,需要定期進行檢查和更換。分離式碳化硅密封環通過螺栓連接的方式,方便在設備不停機的情況下,對損壞的部分進行單獨拆卸和更換,縮短了維修時間,減少了因設備停機帶來的生產損失,提高了化工生產的連續性和經濟性,在化工、石油等行業的管道密封中應用普遍。河南微孔密封環直銷在電子制造行業,碳化硅密封環的高精度和潔凈度滿足嚴苛的生產要求。

碳化硅密封環具有較低的摩擦系數,這使其在設備運行時能夠實現低摩擦密封功能。在高速旋轉設備,如渦輪壓縮機、高速離心泵中,傳統密封環由于摩擦系數較高,在設備運轉過程中會產生大量的摩擦熱,不僅造成能量損耗,還可能導致密封環和設備部件的過熱損壞,影響設備的使用壽命和運行效率。而碳化硅密封環的低摩擦特性,能夠有效降低摩擦產生的熱量,減少能量損耗,提高設備的運行效率。同時,較低的摩擦還能降低密封環的磨損速度,延長其使用壽命,降低設備的維護成本。在航空發動機等對效率和可靠性要求極高的設備中,碳化硅密封環的低摩擦密封功能顯得尤為重要,有助于提升設備的整體性能。

在某高溫、高壓且強腐蝕的化工反應裝置中,使用了無壓燒結碳化硅密封環。該裝置工作溫度高達 1500℃,介質為含氟的強酸性溶液(pH 值小于 1),壓力達到 10MPa,傳統密封材料如硬質合金、氧化鋁陶瓷等在這樣的工況下,短時間內(通常不超過 1 個月)就會因高溫軟化、腐蝕或磨損而失效。而碳化硅密封環憑借其耐高溫(1600℃穩定工作)、耐腐蝕(在含氟強酸中幾乎無腐蝕)、強度高(抗壓強度 3000MPa 以上)等特性,穩定運行了 5 年以上,減少了設備的維修次數和停產時間。據該企業統計,采用碳化硅密封環后,每年可減少維修費用 80 萬元,增加生產時間 300 小時,多創造經濟效益約 500 萬元,充分展示了碳化硅密封環在特殊工況下的優異性能,成為解決極端工況密封難題的理想選擇。在高溫高壓工況下,碳化硅密封環依然保持良好的密封性能,為工業生產筑牢安全防線。

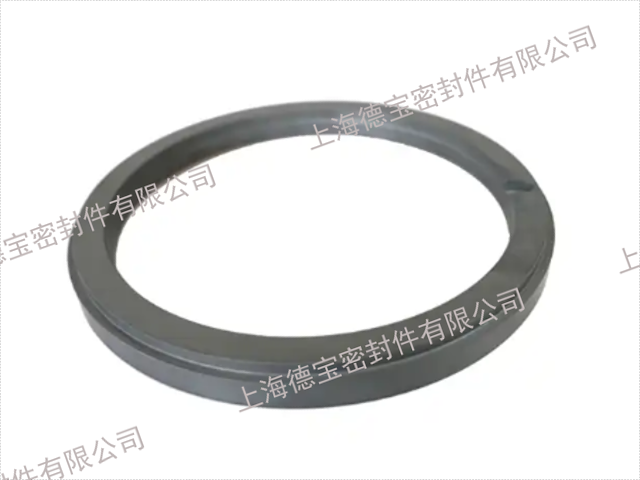

整體式碳化硅密封環由一整塊碳化硅材料制成,這種結構使其在高壓、高溫、高速等惡劣工況下展現出獨特優勢。由于不存在拼接縫隙,整體式碳化硅密封環的密封性能更為可靠,能夠有效防止氣體、液體和固體顆粒的泄漏。在航空發動機的密封系統中,面臨著高溫燃氣、高壓氣流以及高速旋轉的極端工作條件,整體式碳化硅密封環憑借其整體結構的完整性和碳化硅材料的優異性能,能夠穩定地維持密封效果,保障發動機的高效、安全運行,在對密封可靠性要求極高的航空航天領域具有不可替代的地位。先進的檢測手段確保每一個碳化硅密封環都達到嚴格的質量標準。上海密封環設備廠

其優異的抗壓強度,使碳化硅密封環在高壓環境下不易變形,維持密封功能。福建碳化硅動靜環密封環

碳化硅密封環的低摩擦、自潤滑等功能有助于提高設備的運行效率。在機械設備運行過程中,密封環與配合部件之間的摩擦會消耗能量,降低設備的運行效率。碳化硅密封環的低摩擦特性可減少能量損耗,使設備能夠將更多的能量用于實際工作,提高設備的輸出功率和工作效率。其自潤滑功能可減少因添加潤滑劑而帶來的能量損耗和停機時間,保證設備持續穩定運行。在風力發電的齒輪箱中,碳化硅密封環可降低齒輪箱內部的摩擦阻力,提高風力發電機的發電效率。在工業通風系統的風機中,碳化硅密封環可減少風機運行時的能量損耗,提高通風效果,為企業節省能源成本。福建碳化硅動靜環密封環

- 江西機械密封件密封環 2025-07-31

- 海南密封環代加工 2025-07-31

- 江西泵用密封環銷售 2025-07-31

- SJP-SS碳化硅密封環定制 2025-07-30

- 天津反應碳化硅密封環 2025-07-30

- 河南釜用密封環售價 2025-07-30

- 無壓碳化硅密封環批發 2025-07-30

- 動靜環密封環批發 2025-07-30

- 壓縮機密封環銷售 2025-07-30

- 河南壓縮機密封環定制 2025-07-30

- 浙江機械真空泵維修公司 2025-07-31

- 湖南分布式線路故障指示器生產廠家 2025-07-31

- 果蔬氣調保鮮冷庫報價 2025-07-31

- 廣州錄像機IC芯片去字 2025-07-31

- 汽車沖壓件螺母凸焊機供應商 2025-07-31

- 鹽城本地真空鍍膜機 2025-07-31

- 濱湖區耐用人工智能應用軟件開發 2025-07-31

- 上海精密冷沖模具廠家報價 2025-07-31

- 福建工業管式爐企業 2025-07-31

- 徐匯區固定固液分離機服務熱線 2025-07-31