微米級真空機盲孔產品應用

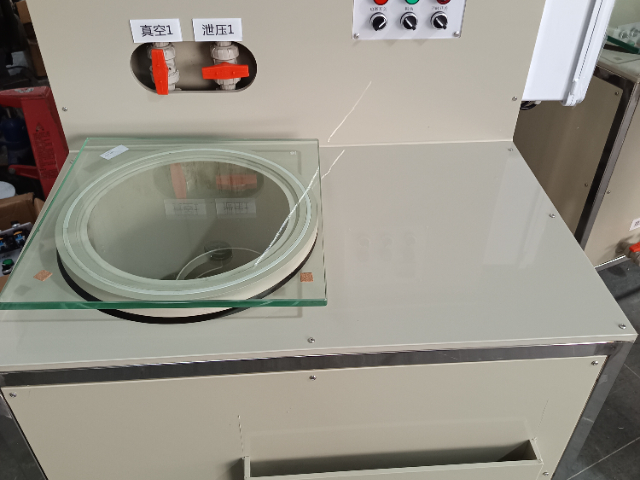

志成達設計的真空機,盲孔產品電鍍前處理的負壓技術,多行業應用場景

在汽車電子領域,負壓技術用于IGBT模塊散熱孔的深度清潔,提升了模塊的熱循環壽命。醫療器械行業則將其應用于介入導管的內壁處理,確保生物相容性符合ISO10993標準。精密模具制造中,該技術可有效注塑過程中產生的脫模劑殘留,延長模具使用壽命。環保節能優勢分析與傳統化學清洗工藝相比,負壓處理技術可減少90%以上的水資源消耗和化學試劑使用。某光學元件廠商數據顯示,采用該技術后單批次能耗降低65%,VOC排放量趨近于零。其模塊化設計還支持設備快速改裝,適應不同規格產品的柔性生產需求。 超聲波 + 負壓雙效,醫療植入體油膜秒剝離!微米級真空機盲孔產品應用

真空除油設備工作原理詳解

真空除油技術在于通過壓力-溫度耦合調控實現高效清潔,其工作流程可分解為四個精密控制階段:

1.真空環境構建設備采用多級羅茨泵組+旋片泵復合真空系統,30秒內將腔體壓力降至0.1kPa(相當于海拔30公里高空的氣壓)。

2.低溫沸騰溶解在-90kPa真空度下,特制環保溶劑(如碳氫系D40)的沸點從140℃驟降至45℃。這種"亞臨界沸騰"狀態產生的微氣泡直徑為超聲波清洗的1/50,能深入0.01mm的微小縫隙。

3.動態循環強化雙泵體驅動的紊流循環系統使溶劑以8m/s流速沖刷工件表面,配合360°旋轉夾具,實現復雜曲面的均勻清洗。系統集成在線濃度監測儀,當溶劑污染度超過閾值時,自動觸發真空蒸餾再生系統,回收率達98.7%。

4.分子級干燥真空環境下采用紅外輻射+熱氣流吹掃組合干燥技術,利用水蒸氣分壓梯度差加速水分蒸發。 電鍍前處理產品真空機使用要求設備搭載智能故障診斷系統,可提前預警真空泵組異常,保障 24 小時連續穩定運行。

真空機中脈沖真空技術的原理

通過周期性壓力波動突破傳統靜態真空處理的局限性,其工作原理可拆解為以下機制:

一、壓力脈沖生成機制

1.動態真空調控

采用伺服真空泵組與快速響應閥門,在基礎真空度(如10?1Pa)與脈沖峰值(10~100Pa)間循環切換,形成0.1~5Hz的壓力波動。壓力振幅可達基礎真空度的100倍,產生局部壓力梯度差(ΔP=10?1~102Pa)。

2.脈沖波形控制

二、技術優勢對比

指標 傳統真空 脈沖真空 提升幅度

盲孔除油率 60%~75% 92%~98% +53%~+143%

處理時間 20~30分鐘 15~20分鐘 -25%~-33% 能耗 1.2~1.5kWh/kg 1.0~1.2kWh/kg -17%~-20%

真空機的盲孔產品電鍍前處理的負壓技術,多行業應用場景在汽車電子領域

負壓技術用于IGBT模塊散熱孔的深度清潔,提升了模塊的熱循環壽命。醫療器械行業則將其應用于介入導管的內壁處理,確保生物相容性符合ISO10993標準。精密模具制造中,該技術可有效注塑過程中產生的脫模劑殘留,延長模具使用壽命。環保節能優勢分析與傳統化學清洗工藝相比,負壓處理技術可減少90%以上的水資源消耗和化學試劑使用。某光學元件廠商數據顯示,采用該技術后單批次能耗降低65%,VOC排放量趨近于零。其模塊化設計還支持設備快速改裝,適應不同規格產品的柔性生產需求。 真空負壓 3 秒!0.1mm 微孔油漬無處藏!

真空機針對深孔盲孔電鍍,是真空負壓黑科技重新定義精密制造】

顛覆傳統的技術通過-0.1MPa真空負壓系統+動態壓力波動技術,強制排出0.1mm微孔內空氣,使鍍液100%滲透深徑比10:1的盲孔底部,突破"孔口厚、孔底薄"的行業難題!?五大顛覆性優勢?全孔均勻度:鍍層厚度偏差≤5%(傳統工藝20%!)?深孔穿透率:300μm盲孔垂直深鍍能力?良品率飆升:某電子廠實測從65%→92%?效率飛躍:單批次處理時間縮短40%?綠色智造:鍍液消耗降50%+廢水減30% 航空鈦合金深孔,鹽霧測試超 200 小時!低成本真空機組成

真空除油設備配置防爆電機,滿足化工、制藥等高風險行業安全需求。微米級真空機盲孔產品應用

真空機微納級盲孔的檢測創新

結合原子力顯微鏡(AFM)和激光誘導擊穿光譜(LIBS)技術,負壓處理后的盲孔檢測精度達到納米級。某MEMS芯片制造商通過三維形貌重構技術,發現傳統檢測方法漏檢的0.5μm級裂紋,使產品可靠性提升兩個數量級。綠色制造的工藝革新相比傳統濕法化學處理,負壓干加工技術可減少90%以上的化學試劑使用。某精密模具企業數據顯示,每年可減少危化品消耗45噸,VOCs排放量下降78%,處理成本降低65%,符合歐盟RoHS3.0環保指令要求。 微米級真空機盲孔產品應用

- 化工液體電鍍過濾機行價 2025-05-12

- 船用整流機應用 2025-05-12

- 二極管整流機工作原理 2025-05-12

- 廣東深圳全自動雙滾電子元氣件電鍍生產線批發商 2025-05-12

- 深圳龍門式銅錫電鍍生產線生產過程 2025-05-12

- 安徽實驗電鍍設備批量定制 2025-05-11

- 超硬鍍層電鍍設備定做價格 2025-05-11

- 定制化整流機設備廠家 2025-05-11

- 電泳整流機原理 2025-05-11

- 超硬鍍層電鍍設備是什么 2025-05-11

- 遼寧省銑床哪家好 2025-05-12

- 廣東煤礦吊多少錢 2025-05-12

- 吉林螺桿型空壓機銷售方法 2025-05-12

- 鋰電池焊接機 2025-05-12

- 威海附近西奧電梯 2025-05-12

- 化工液體電鍍過濾機行價 2025-05-12

- 浙江仿真模擬邊界層處理 2025-05-12

- 南京思達德機械自控閥門手動裝置 2025-05-12

- 寶山區立式開箱機規格尺寸 2025-05-12

- 陜西光伏清洗機器人價格 2025-05-12