電鍍溶液電鍍過濾機報價

電鍍過濾機的未來發展趨勢

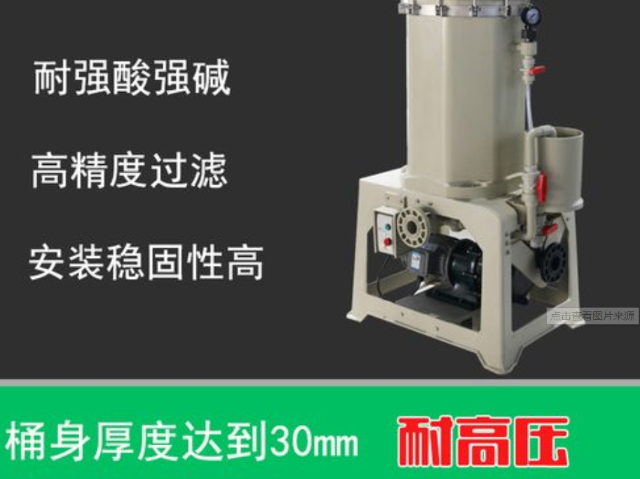

未來電鍍過濾機將向智能化、集成化方向發展。智能化方面,AI算法可預測濾芯壽命并自動提醒更換,結合大數據分析優化過濾工藝參數。集成化設計則將過濾、加熱、攪拌等功能整合為一體,節省生產線空間。此外,新型過濾材料的研發成為熱點,如石墨烯復合濾芯可提升過濾精度和抗污染能力,延長使用壽命。在特殊工藝領域,如納米電鍍、無氰電鍍,過濾機需適應更高純度要求,開發耐強酸強堿的超精密過濾系統。隨著新能源汽車、半導體等行業的快速發展,電鍍過濾機還需滿足小批量、多品種的柔性生產需求,通過模塊化設計實現快速換型,提高生產線靈活性。分享 激光焊接工藝,確保機身無滲漏。電鍍溶液電鍍過濾機報價

精密電鍍過濾機在制造中的應用

在半導體、光學元件等精密制造領域,電鍍過濾機需滿足超凈過濾需求。以某5G芯片封裝電鍍線為例,設備采用三級過濾系統:初級PP棉濾芯去除大顆粒雜質,中間級燒結金屬濾芯過濾5微米以下微粒,級熔噴濾芯實現0.1微米高精度過濾。配合全密閉循環設計和惰性氣體保護,確保鍍液潔凈度達到ISO4級標準。此類設備還配備恒溫控制系統,將鍍液溫度波動控制在±0.5℃,保障納米級鍍層的均勻性。數據顯示,使用精密過濾設備后,芯片引腳鍍覆不良率從0.3%降至0.05%。 電鍍溶液電鍍過濾機報價支持定制化濾芯,滿足特殊工藝需求。

智能過濾系統在汽車輪轂電鍍的應用:

針對鋁合金輪轂電鍍的復雜工況,新型過濾機采用"預過濾+深度凈化+循環再生"三級體系。預過濾單元攔截鋁屑等大顆粒雜質,深度凈化模塊通過離子交換樹脂去除銅、鐵等重金屬離子,循環再生系統利用膜分離技術回收貴金屬。據數據分析,一些汽車零部件企業應用后,鍍液壽命從3個月延長至8個月,單臺設備年節約成本超50萬元。設備搭載物聯網平臺,實時監測壓差、流量等12項參數,故障預警準確率達98%。

雙桶式電鍍過濾機是一種針對鍍液處理需求設計的高效過濾設備

其特征是采用雙過濾桶結構,通過優化布局和智能控制實現更高的過濾效率與靈活性。以下是其技術特點及應用優勢:設計原理雙桶并行/串聯系統并行模式:兩個過濾桶工作,可同時處理不同鍍液或相同鍍液的冗余過濾,保障生產連續性(如一個桶維護時另一個桶正常運行)。串聯模式:實現多級過濾,例如級粗濾(5-50μm)攔截大顆粒雜質,第二級精濾(0.1-5μm)去除細微顆粒和膠體,鍍液潔凈度提升至金屬雜質≤0.5ppm。智能切換與反沖洗配備PLC控制系統,通過壓差傳感器自動切換主備桶,反沖洗程序可單獨或同時啟動,確保濾芯再生效率。某汽車飾件企業應用后,濾芯壽命延長40%,人工維護頻率降低60%。 模塊化過濾單元,支持多工藝并行。

電鍍過濾機的分類與選型要點

電鍍過濾機按過濾方式可分為袋式過濾機、濾芯式過濾機和離心式過濾機。袋式過濾機采用濾袋攔截大顆粒雜質,適用于高濃度污染物場景,但需頻繁更換濾袋;濾芯式過濾機通過精密濾芯實現高精度過濾(如0.1-10微米),適合貴金屬電鍍或精密電子元件加工;離心式過濾機利用離心力分離雜質,無需耗材,適合連續生產場景。選型時需考慮電鍍液流量、雜質類型、過濾精度及耐腐蝕性。例如,酸性鍍液需選用耐化學腐蝕的PP或PVDF材質罐體,而堿性鍍液可選不銹鋼材質。此外,設備揚程和功率需與生產線匹配,避免因流量不足導致過濾效率下降。 超聲波輔助清洗,提升濾芯再生效率。電鍍溶液電鍍過濾機報價

支持多國語言界面,出口適配性強。電鍍溶液電鍍過濾機報價

智能自清洗技術革新電鍍過濾效率

自清洗電鍍過濾機采用PLC智能控制系統,通過壓差傳感器實時監測濾芯狀態,當阻力值超過閾值時自動觸發反沖洗程序。設備內置壓縮空氣反吹模塊,30秒內完成濾芯再生,無需停機拆卸。某衛浴電鍍線應用后,濾芯更換周期從每周2次延長至每月1次,人工維護成本降低80%。創新設計的導流槽結構使清洗覆蓋率達99.3%,配合納米級過濾介質,可攔截0.3μm以上微粒,鍍液潔凈度提升2個等級。該技術已通過IP67防水認證,適用于強酸強堿等復雜工況。 電鍍溶液電鍍過濾機報價

- 江蘇模塊化真空機 2025-06-23

- 電鍍設備廠家直銷 2025-06-23

- 深圳國產電鍍設備 2025-06-23

- 電鍍前處理產品真空機與除油的關系 2025-06-23

- 江蘇陶瓷元器件鍍金電鍍設備 2025-06-23

- 四孔位真空機與負壓環境 2025-06-23

- 貴州國產電鍍設備 2025-06-22

- 上海自動化電鍍設備 2025-06-22

- 廣東真空機常見故障與檢修 2025-06-22

- 湖北隨州經濟型電鍍設備 2025-06-22

- 十堰定位支撐缸哪家好 2025-06-23

- 寧夏EPS發泡機 2025-06-23

- 上海國內卷圓加工聯系方式 2025-06-23

- 哪些防爆加濕機誠信合作 2025-06-23

- 蘇州大型噴涂設備源頭工廠 2025-06-23

- 無錫吊鏈除鐵器作用 2025-06-23

- 廣東設備改造功能 2025-06-23

- 安徽靜音起重機 2025-06-23

- 非標定制空調價格多少 2025-06-23

- 福建鐵通清整翻新有幾種 2025-06-23