潮州智能化載帶成型機公司

現代載帶成型機采用模塊化設計,關鍵系統包括智能溫控加熱模塊、伺服驅動拉帶系統、高精度模具成型單元及視覺檢測閉環控制系統。以某型號設備為例,其加熱模塊采用紅外輻射與熱風循環復合加熱技術,使材料表面溫度均勻性誤差小于±0.8℃;伺服驅動系統通過EtherCAT總線實現0.01ms級響應速度,確保拉帶速度波動率低于0.3%。在模具成型環節,雙金屬熱流道技術將模具溫度波動控制在±1.5℃以內,配合自適應壓力補償算法,可自動修正材料厚度變化導致的成型偏差。視覺檢測系統則通過2000萬像素線陣相機與AI算法,實時監測口袋尺寸、定位孔間距及表面缺陷,檢測速度達600米/分鐘,缺陷檢出率超過99.9%。載帶成型機通過加熱擠壓塑料顆粒,經模具成型,為電子元器件打造包裝載帶。潮州智能化載帶成型機公司

自動化載帶成型機通過節能設計與材料循環利用技術,推動電子包裝行業的綠色轉型。設備采用余熱回收系統,將加熱模塊的廢氣熱量用于預熱進料,使能源利用率提升25%。伺服電機驅動系統較傳統液壓系統節能30%,且無油污泄漏風險。在材料利用方面,設備支持邊角料自動回收功能,通過粉碎、熔融與造粒工藝,將廢料轉化為再生顆粒,重新投入生產。某企業通過該技術,單條生產線年減少塑料廢棄物12噸,碳排放降低18%。此外,設備采用低噪音設計,運行噪聲低于70分貝,符合ISO11690-1標準,為操作人員提供更健康的工作環境。蘇州智能化載帶成型機公司通過伺服張力控制,設備可實現載帶收卷齊整,邊緣誤差小于±0.1mm。

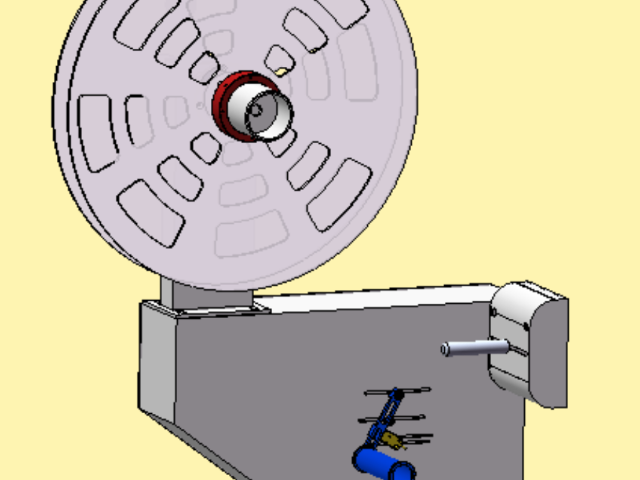

載帶成型機依據成型方式可分為滾輪式與平板式兩大類。滾輪式設備采用凹凸模組合結構,凸模精度可達±0.03mm,適用于高精度電子元器件的包裝需求,如IC芯片、微型連接器等;平板式設備則通過吹風成型技術,更適合12mm以上寬幅載帶的生產,尤其適用于對型腔深度要求較低的場景。兩類設備在生產效率上存在明顯差異:滾輪式機型因模具結構緊湊,生產速度可達350米/小時,而平板式機型受限于型腔填充均勻性,速度通常維持在160-240米/小時。此外,滾輪式設備在材料兼容性上更具優勢,可處理PS、PC、PET等多種熱塑性材料,而平板式機型在處理高流動性材料時更易出現邊緣毛刺問題。

自動化載帶成型機是電子元器件包裝領域實現高效生產的關鍵裝備,其技術革新聚焦于精度、速度與智能化的深度融合。當前主流設備已實現口袋成型精度±0.008mm、定位孔間距誤差±0.015mm,滿足01005超微型電容、BGA芯片等高精度元器件的包裝需求。通過伺服驅動與閉環控制技術,設備運行速度可達每分鐘12-15米,單線日產能突破12萬米,較傳統機型效率提升4倍以上。在汽車電子、5G通信等高級領域,自動化載帶成型機支持多腔模具同步成型,一次注塑可完成8-12個口袋,生產效率與材料利用率明顯提升。某全球TOP3電子制造服務商引入該設備后,載帶生產周期縮短60%,庫存周轉率提升35%,直接推動其SMT產線良率達到99.98%。載帶成型機的模具采用進口鋼材,硬度達HRC60,可連續生產100萬次無磨損。

環保法規與碳中和目標推動全自動載帶成型機向綠色化發展。設備通過三項技術實現節能減排:一是余熱回收系統,將加熱模塊廢氣熱量用于預熱進料,能源利用率提升30%;二是伺服電機驅動替代傳統液壓系統,能耗降低45%;三是邊角料自動回收裝置,通過粉碎、熔融與造粒工藝,將廢料轉化為再生顆粒,重新投入生產。某企業應用該技術后,單條生產線年減少塑料廢棄物15噸,碳排放降低22%。此外,設備采用低噪音設計,運行噪聲低于68分貝,符合ISO11690-1標準。未來,生物基塑料兼容性將成為研發重點,例如pla材料載帶生產技術已進入中試階段,有望推動電子包裝產業向循環經濟轉型。載帶成型機的精密導軌系統確保模具運行平穩,載帶槽孔邊緣無毛刺現象。東莞智能化載帶成型機生產廠家

設備配備應急停止按鈕,在緊急情況下可瞬間切斷所有動力源。潮州智能化載帶成型機公司

東莞市迦美自動化設備有限公司自成立以來,始終聚焦自動化設備領域的技術突破,尤其在載帶成型機領域展現出深厚的技術積淀。公司關鍵團隊由一批擁有十余年載帶行業經驗的專業技術骨干組成,他們在機械設計、精密模具開發及材料工藝優化方面積累了豐富經驗。針對SMD貼片元件的包裝需求,迦美自主研發的載帶成型機可生產12-88毫米寬度的載帶,覆蓋從微型芯片到大型連接器的全尺寸需求。設備采用高精度伺服驅動系統,配合智能溫控技術,確保材料在成型過程中的穩定性。例如,在PS材料載帶生產中,設備通過動態壓力補償算法,將口袋深度一致性控制在±0.01mm以內,滿足汽車電子、5G通信等高級領域對精度的嚴苛要求。迦美以技術為驅動,持續推動載帶成型機向智能化、高效化方向升級,為電子制造企業提供定制化解決方案。潮州智能化載帶成型機公司

- 佛山平板載帶成型機量大從優 2025-06-30

- 深圳電子包裝載帶成型機市場價 2025-06-30

- 東莞全自動載帶成型機市場價 2025-06-30

- 蘇州全自動載帶成型機代理廠商 2025-06-30

- 平板載帶成型機市場價 2025-06-30

- 中山自動化載帶成型機量大從優 2025-06-30

- 上海全自動載帶成型機市場價 2025-06-30

- 浙江電子包裝載帶成型機生產廠家 2025-06-30

- 潮州智能化載帶成型機公司 2025-06-30

- 廣東載帶成型機生產廠家 2025-06-30

- 福建大型割草船廠家現貨 2025-06-30

- 牡丹江工業洗衣機廠家供應 2025-06-30

- 山東非接觸式點膠閥簡介 2025-06-30

- 天津通風工業大風扇公司 2025-06-30

- 浙江固化地坪多少錢一平 2025-06-30

- 上海智能管式爐PSG/BPSG工藝 2025-06-30

- 吸送式配料系統安裝 2025-06-30

- 南京廢料自卸鐵框加工廠 2025-06-30

- 供水管線儀廠家 2025-06-30

- 江蘇庫存刀閘閥參考價格 2025-06-30