洞頭區(qū)電鍍加工六價(jià)五彩

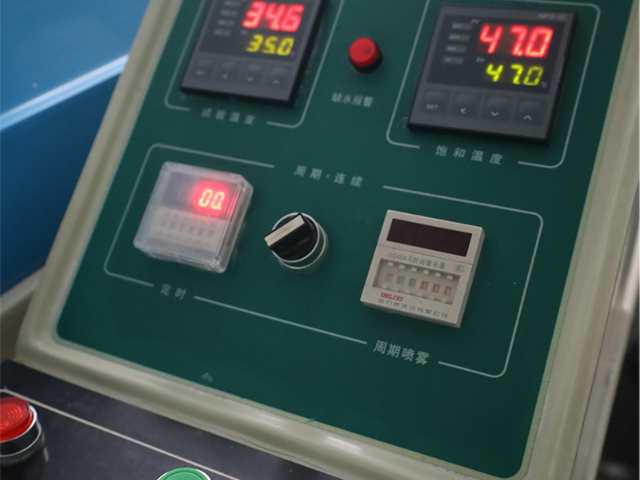

浸助鍍劑,也稱溶劑處理,是熱鍍鋅前處理中的一個(gè)關(guān)鍵步驟。其作用是在浸鍍前保持工件表面具有一定的活性,避免二次氧化,同時(shí)增強(qiáng)鍍層與基體之間的結(jié)合力。常用的助鍍劑主要成分包括氯化銨(NH?Cl)和氯化鋅(ZnCl?)等。一般助鍍劑的配方為NH?Cl100-150g/L,ZnCl?150-180g/L,在70-80℃的溫度下,將工件浸入助鍍劑中1-2min。在浸助鍍劑過(guò)程中,助鍍劑中的成分會(huì)與工件表面發(fā)生一系列化學(xué)反應(yīng),在工件表面形成一層薄薄的保護(hù)膜,這層保護(hù)膜能夠防止工件在進(jìn)入鋅液之前再次被氧化,同時(shí)還能改善鋅液對(duì)工件表面的潤(rùn)濕性,使鋅液更容易在工件表面鋪展和附著,從而提高鍍層與基體的結(jié)合強(qiáng)度。此外,為了確保生產(chǎn)安全,助鍍劑中還會(huì)加入一定量的防爆劑,防止在生產(chǎn)過(guò)程中因助鍍劑揮發(fā)等原因引發(fā)等安全事故。電鍍前需對(duì)工件進(jìn)行嚴(yán)格的除油處理,以確保鍍層結(jié)合良好。洞頭區(qū)電鍍加工六價(jià)五彩

**物鍍鋅:**物鍍鋅曾經(jīng)是應(yīng)用較為普遍的一種電鍍鋅工藝。其鍍液中含有**(NaCN)等**物成分。**物在鍍液中具有很強(qiáng)的絡(luò)合能力,能夠與鋅離子形成穩(wěn)定的絡(luò)合物,從而使鍍液的均鍍能力和深鍍能力都非常出色。采用**物鍍鋅工藝得到的鍍層結(jié)晶細(xì)致、光滑,尤其適合于對(duì)鍍層質(zhì)量要求較高的復(fù)雜形狀零件的電鍍。然而,**物是一種劇毒物質(zhì),對(duì)環(huán)境和人體健康具有極大的危害。在生產(chǎn)過(guò)程中,若**物泄漏或排放不當(dāng),會(huì)對(duì)周?chē)纳鷳B(tài)環(huán)境造成嚴(yán)重污染,同時(shí)也會(huì)威脅到操作人員的生命安全。因此,隨著環(huán)保法規(guī)的日益嚴(yán)格,**物鍍鋅工藝的應(yīng)用受到了極大的限制,逐漸被其他環(huán)保型鍍液所取代。洞頭區(qū)電鍍加工六價(jià)五彩研發(fā)具有更高效率、更低能耗和更好環(huán)保性能的新型電鍍技術(shù),如脈沖電鍍、無(wú)氰電鍍等,以替代傳統(tǒng)電鍍技術(shù)。

絡(luò)合劑在電鍍液中起著至關(guān)重要的作用,它能夠與主鹽中的金屬離子形成絡(luò)合物,從而改變金屬離子在溶液中的存在形式和電極反應(yīng)行為。絡(luò)合劑的加入可以降低金屬離子的有效濃度,減緩金屬離子的沉積速度,使鍍層的結(jié)晶更加細(xì)致、均勻。例如,在**物鍍銅中,**物作為絡(luò)合劑與銅離子形成穩(wěn)定的絡(luò)合物,有助于獲得高質(zhì)量的銅鍍層。此外,絡(luò)合劑還能提高電鍍液的穩(wěn)定性,防止金屬離子在溶液中發(fā)生水解、沉淀等現(xiàn)象。緩沖劑的主要作用是維持電鍍液的酸堿度(pH值)在一個(gè)相對(duì)穩(wěn)定的范圍內(nèi)。在電鍍過(guò)程中,由于電極反應(yīng)的進(jìn)行,會(huì)導(dǎo)致陰極和陽(yáng)極附近溶液的pH值發(fā)生變化。如果pH值變化過(guò)大,可能會(huì)影響電鍍液的穩(wěn)定性和鍍層的質(zhì)量。例如,在酸性鍍鎳液中,通常會(huì)加入硼酸作為緩沖劑,當(dāng)溶液中的氫離子濃度發(fā)生變化時(shí),硼酸能夠通過(guò)自身的酸堿平衡調(diào)節(jié)作用,使溶液的pH值保持相對(duì)穩(wěn)定,從而保證電鍍過(guò)程的順利進(jìn)行。

目前,科研人員已經(jīng)研發(fā)出多種無(wú)氰電鍍替代工藝,如堿性鋅酸鹽鍍鋅替代**鍍鋅、硫酸鹽鍍銅替代**鍍銅等,并在實(shí)際應(yīng)用中取得了良好的效果。這些無(wú)氰電鍍工藝不僅消除了傳統(tǒng)**物鍍種帶來(lái)的安全隱患,而且在鍍層質(zhì)量和性能上也毫不遜色。以無(wú)氰鍍鋅為例,其鍍層的耐蝕性、光澤度等指標(biāo)已達(dá)到甚至超過(guò)了**鍍鋅水平,且生產(chǎn)過(guò)程中不會(huì)產(chǎn)生有毒有害的**物氣體,大幅度改善了工作環(huán)境。三廢治理與資源回收利用面對(duì)日益嚴(yán)格的環(huán)保法規(guī),電鍍企業(yè)紛紛加大在三廢治理方面的投入。電鍍加工是一種通過(guò)電解過(guò)程在金屬表面沉積一層金屬或合金的技術(shù)。

酸洗的主要作用是去除工件表面的銹跡、氧化皮等雜質(zhì),使工件表面露出新鮮、活潑的金屬基體,為后續(xù)的鍍鋅提供良好的基礎(chǔ)。在熱鍍鋅生產(chǎn)中,大多采用鹽酸進(jìn)行酸洗。鹽酸對(duì)金屬氧化物具有較強(qiáng)的化學(xué)溶解作用,且在室溫下就能有效地對(duì)多種金屬進(jìn)行酸洗處理。與硫酸相比,鹽酸對(duì)鋼鐵工件鐵基體的溶解速度相對(duì)較慢,酸洗用時(shí)較短,更容易對(duì)酸洗過(guò)程進(jìn)行有效的控制,因此使用鹽酸酸洗鋼鐵工件不易發(fā)生“過(guò)腐蝕”和“氫脆”現(xiàn)象。在酸洗過(guò)程中,為了防止基體過(guò)腐蝕以及減少鐵基體吸氫量,通常會(huì)在酸洗液中加入適量的緩蝕劑。同時(shí),為了抑制酸霧逸出,保護(hù)環(huán)境和操作人員的健康,還會(huì)加入抑霧劑。例如,在對(duì)一些生銹的鋼鐵零件進(jìn)行酸洗時(shí),將零件浸泡在含有鹽酸、緩蝕劑和抑霧劑的酸洗液中,經(jīng)過(guò)一段時(shí)間后,零件表面的銹跡和氧化皮被徹底清理,表面變得光潔,為后續(xù)的鍍鋅工序做好了準(zhǔn)備。但需要注意的是,酸洗后的工件應(yīng)及時(shí)進(jìn)行后續(xù)處理,避免再次生銹。電鍍加工可以用于制造具有特殊光學(xué)性能的零件。甌海區(qū)電鍍加工黑色鋅鎳

電鍍加工中,溶液的導(dǎo)電性對(duì)金屬離子的遷移和沉積起著關(guān)鍵作用。洞頭區(qū)電鍍加工六價(jià)五彩

熱鍍鋅的工藝流程同樣復(fù)雜且嚴(yán)謹(jǐn),每一個(gè)步驟都緊密相連,共同決定了較終熱鍍鋅產(chǎn)品的質(zhì)量。熱鍍鋅板的生產(chǎn)工序主要包括原板準(zhǔn)備、鍍前處理、熱浸鍍、鍍后處理和成品檢驗(yàn)等環(huán)節(jié)。原板準(zhǔn)備:原板準(zhǔn)備是熱鍍鋅的首要環(huán)節(jié)。用于熱鍍鋅的原板通常為熱軋或冷軋鋼板,在進(jìn)入熱鍍鋅作業(yè)線之前,需要對(duì)原板進(jìn)行嚴(yán)格的質(zhì)量檢驗(yàn),確保其表面質(zhì)量、尺寸精度、化學(xué)成分等符合熱鍍鋅的要求。對(duì)于表面存在缺陷(如劃傷、麻點(diǎn)、氧化皮等)的原板,需要進(jìn)行相應(yīng)的預(yù)處理,如打磨、酸洗等,以去除表面缺陷,保證熱鍍鋅的質(zhì)量。

- 甌海區(qū)鋅鎳合金電鍍加工三價(jià)五彩封閉 2025-07-25

- 浙江高質(zhì)量電鍍加工 2025-07-25

- 溫州鐵件電鍍加工多少錢(qián) 2025-07-25

- 鋅合金電鍍加工三價(jià)五彩封閉 2025-07-25

- 洞頭區(qū)電鍍加工六價(jià)五彩 2025-07-25

- 溫州鍍鋅電鍍加工三價(jià)藍(lán)白封閉 2025-07-25

- 龍灣區(qū)鋅合金電鍍加工公司 2025-07-25

- 鹿城區(qū)鋅合金電鍍加工 2025-07-25

- 電鍍加工三價(jià)五彩封閉 2025-07-25

- 瑞安電鍍加工鍍鋅鎳合金 2025-07-25

- 重慶導(dǎo)電涂層膠費(fèi)用價(jià)格 2025-07-29

- 南京現(xiàn)代化防火門(mén)咨詢問(wèn)價(jià) 2025-07-29

- 上海開(kāi)袋即用無(wú)機(jī)保溫膏料價(jià)格 2025-07-29

- 沈陽(yáng)歐松板品牌價(jià)格 2025-07-29

- 福建進(jìn)口不銹鋼卷板聯(lián)系方式 2025-07-29

- 珠海免熏蒸地臺(tái)板廠家電話 2025-07-29

- 山東汽車(chē)內(nèi)飾涂層膠廠家 2025-07-29

- 浙江DEABEAM石墨烯地暖管 2025-07-29

- 濟(jì)寧裝修石膏粉 2025-07-29

- 河北軟管怎么賣(mài) 2025-07-29