揭陽車銑復合編程

在工業機器人零部件制造中,車銑復合有著廣泛應用。工業機器人的關節軸、手臂等部件,需要高精度和高可靠性。車銑復合機床可以對關節軸進行精確的車削和銑削加工,保證其尺寸精度、圓柱度和表面光潔度,滿足關節的高精度裝配和靈活轉動要求。對于手臂部件,利用車銑復合的多軸聯動功能,加工出復雜的外形輪廓和安裝孔位,確保手臂的強度和與其他部件的精確連接。這有助于提高工業機器人的運動精度、負載能力和工作穩定性,推動工業機器人制造技術的發展,為智能制造產業提供高性能的工業機器人設備,提升制造業的自動化和智能化水平。

開發車銑復合的刀具管理系統對于提高加工效率和降低成本意義重大。該系統涵蓋刀具的采購、庫存管理、刀具壽命預測和刀具分配等功能。例如,通過對刀具使用歷史數據的分析,結合加工任務的需求,預測刀具的剩余壽命,提前安排刀具的采購和更換計劃,避免因刀具短缺導致的生產延誤。在刀具庫存管理方面,采用條形碼或射頻識別技術,對刀具的出入庫進行精確管理,實時掌握刀具的庫存數量和位置。根據車銑復合加工工藝的特點,合理分配刀具到不同的機床和加工任務中,提高刀具的利用率,減少刀具的浪費,確保車銑復合加工過程的順利進行,提升企業的生產管理水平。

車銑復合加工需要高效的生產調度與管理系統。在多品種、小批量生產環境下,該系統要合理安排加工任務、分配機床資源。例如,根據工件的工藝要求、交貨期等因素,將車銑復合加工任務分配到合適的機床,并確定加工順序。同時,管理系統要實時監控機床的運行狀態,包括加工進度、刀具壽命、設備故障等信息,以便及時調整生產計劃。通過與企業的 ERP 等管理軟件集成,實現生產數據的共享和協同工作,提高企業的生產管理水平。例如,當某臺車銑復合機床出現故障時,管理系統能夠迅速將其加工任務轉移到其他空閑機床,確保生產的連續性,降低生產延誤的風險,提高企業的生產效率和經濟效益。

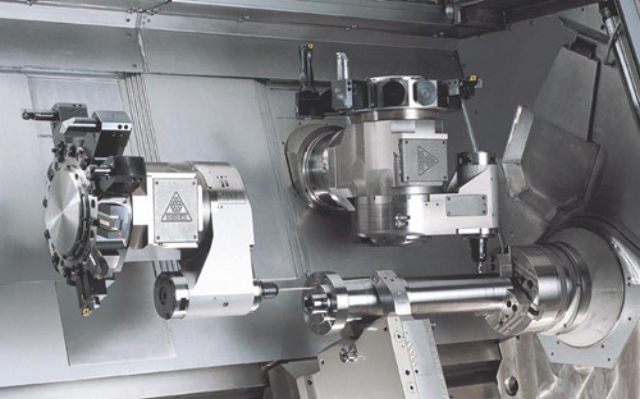

車銑復合機床的結構創新是其發展的重要支撐。現代車銑復合機床采用了多種新型結構設計,如傾斜式床身結構,這種結構有助于提高機床的剛性和穩定性,減少加工時的振動,從而提升加工精度。一些機床還配備了雙主軸結構,一個主軸進行車削加工時,另一個主軸可進行銑削或輔助操作,如工件的二次裝夾定位,極大地提高了加工效率。另外,多軸聯動的工作臺結構使得機床能夠實現復雜的空間曲面加工,例如在加工具有扭曲面的航空發動機葉片時,五軸聯動的工作臺能夠精確地調整工件的位置和角度,配合刀具的運動,實現葉片的高精度成型,機床結構的不斷創新為車銑復合加工拓展了更廣闊的應用空間。車銑復合機床的校準精度,直接影響著加工零件的形位精度。

車銑復合加工對刀具提出了特殊要求并呈現獨特應用特點。由于兼具車削和銑削動作,刀具需具備多種功能。例如,一些多功能刀具既要有車削刀刃,又要有銑削齒形,并且要能適應不同的切削速度和進給量。在加工強度合金材料時,刀具材料的選擇至關重要,硬質合金或陶瓷刀具因其高硬度和耐磨性常被選用。同時,刀具的夾持方式也需優化,以保證在高速旋轉和復雜切削力作用下的穩定性。對于一些復雜形狀的工件加工,還需要定制特殊形狀的刀具,如帶有螺旋刃的銑刀,以便在車銑復合加工中高效地去除材料并獲得良好的表面質量,刀具的合理應用是車銑復合加工成功的關鍵因素之一。車銑復合機床的熱穩定性設計,可避免因溫度變化導致的加工誤差。清遠五軸車銑復合教育機構

車銑復合加工中,合適的裝夾方式可提高零件在多工序轉換時的定位精度。揭陽車銑復合編程

隨著科技的不斷進步,車銑復合的發展前景十分廣闊。未來,智能化將是其重要發展方向,通過引入人工智能算法,機床能夠根據工件的材料、形狀、加工要求等自動生成比較好的加工方案,實現自適應加工,進一步提高加工效率和質量。在高精度加工方面,隨著機床制造技術和測量技術的提升,車銑復合機床將能夠實現納米級的加工精度,滿足超精密零部件的加工需求,如芯片制造中的晶圓加工等。此外,與 3D 打印等新興制造技術的融合也值得期待,兩者優勢互補,有望創造出全新的加工工藝,為制造業帶來更多的創新可能,推動制造業向更高層次的智能制造邁進。揭陽車銑復合編程

- 廣東編程三軸培訓機構 2025-05-17

- 湛江調機三軸車床 2025-05-17

- 惠州京雕車銑復合培訓機構 2025-05-17

- 肇慶什么是車銑復合加工 2025-05-17

- 東莞編程三軸車床 2025-05-17

- 韶關京雕車銑復合加工 2025-05-17

- 揭陽車銑復合編程 2025-05-17

- 佛山數控車銑復合價格 2025-05-17

- 潮州數控三軸 2025-05-17

- 茂名數控三軸教育機構 2025-05-17

- 武進區在線語言能力培訓銷售電話 2025-05-18

- 廣州舞蹈小藝考教學機構哪家效果好 2025-05-18

- 徐州考研建議 2025-05-18

- 史萊克舞蹈藝考培訓基地報名入口 2025-05-18

- 嘉定區青少年無人機培訓體育 2025-05-18

- 鄭州中芬高中留學花費多少 2025-05-18

- 羅湖一對一太極拳機構排名 2025-05-18

- 養生太極養生功 2025-05-18

- 聯考美術學習 2025-05-18

- 進才外國語中學轉學 2025-05-18