廣東教學三軸機構

新能源汽車蓬勃發展,電驅系統作為中心部件,生產效率與質量亟待提升,三軸數控成為關鍵驅動力。以驅動電機的轉子為例,既要保證鐵芯疊片的緊密整齊,又要精細加工出軸部與永磁體安裝位。三軸數控設備先是利用特制刀具高速銑削鐵芯,嚴格把控疊片厚度公差;隨后車削轉子軸,數控系統精確調整切削參數,保證圓柱度、同軸度,使電機運轉平穩、能耗降低。對于電機端蓋,能在一次裝夾下完成內孔、平面及安裝螺紋孔的銑削與鉆孔,減少裝夾誤差,確保密封性與裝配精度。搭配自動化生產線,三軸數控讓新能源汽車電驅系統高效產出,推動行業邁向綠色出行新時代。

三軸數控為文化創意產業開辟了嶄新路徑,在工藝品、文創擺件加工領域大放異彩。例如制作傳統木質雕花屏風時,以往手工雕花效率低、品質參差不齊,三軸數控改變了這一局面。設計師將精美的花鳥魚蟲圖案輸入數控系統,機床依照程序,驅動刀具在 X、Y、Z 三維空間靈動穿梭。不僅精細復刻出細膩線條、繁復紋理,還能通過調整刀具路徑與切削深度,模擬手工雕琢的層次感;還可按需定制,快速切換不同圖案風格。從復古典雅到現代簡約,三軸數控助力文創產品批量生產,既保留傳統工藝韻味,又融入現代科技魅力,讓文化創意制品飛入尋常百姓家。

在教育實訓領域,三軸數控不再局限于基礎操作教學,開啟多元拓展之路。職業院校與高校引入先進三軸數控設備,搭配虛擬仿真軟件,構建沉浸式教學環境。學生先在虛擬平臺模擬編程、調試加工過程,熟悉機床性能與操作風險;再實操機床,精細加工零件,理論與實踐無縫銜接。同時,開展校企合作項目實訓,學生參與企業真實訂單加工,積累實戰經驗;教師團隊也借此更新教學案例、緊跟行業前沿。三軸數控實訓多元拓展,源源不斷為制造業輸送技術過硬、創新力強的專業人才。

在工業4.0浪潮下,三軸數控與大數據分析深度融合,掀起智能生產革新。傳統三軸數控加工依賴經驗設定參數,效率與質量受限;如今,通過在機床各關鍵部位部署傳感器,采集溫度、振動、刀具磨損等海量數據,上傳至大數據平臺分析。借助機器學習算法,精細洞察不同工件、材料對應的比較好切削參數,自動生成優化的數控程序。生產時,數控系統實時接收數據反饋,靈活調整加工策略;一旦預測到機床故障隱患,提前預警并給出維護方案。這種融合模式讓三軸數控加工更智能高效,助力企業降本增效、提升競爭力。先進的三軸數控技術推動車銑復合在航空航天領域高精度零件加工的應用。

在智能硬件蓬勃發展的當下,三軸數控加工成為不可或缺的關鍵技術。以智能手表的表殼與內部精密結構件為例,其尺寸小巧卻蘊含復雜設計,對精度要求近乎苛刻。三軸數控機床利用 X、Y、Z 軸聯動,精細把控刀具走向。加工表殼時,先通過高速銑削將外形雕琢得圓潤順滑,再細致地切削出按鍵孔、傳感器安裝位等細微之處,公差可精細控制在微米級,保證表殼嚴絲合縫、美觀精致。對于內部結構件,像微型齒輪、傳動軸,三軸數控能夠在一次裝夾中完成車削、銑削復合操作,避免多次裝夾產生的累積誤差,大幅提升零件的同心度與嚙合精度,讓智能手表運轉流暢、計時精細,有力推動智能硬件向小型化、高性能化邁進。

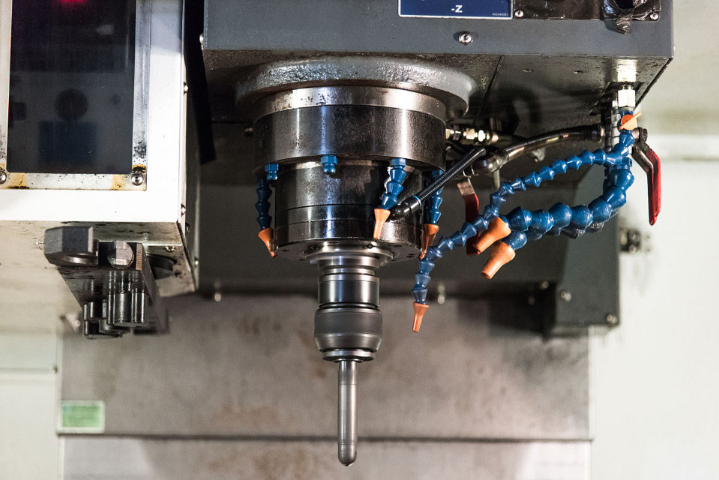

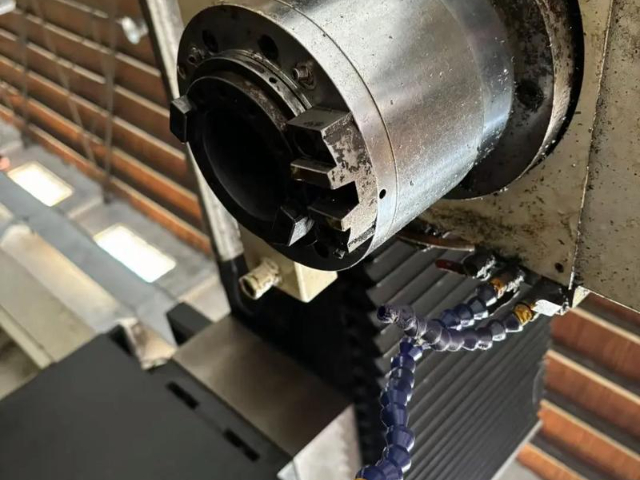

車銑復合時,三軸數控依零件要求靈活調配車削與銑削的加工次序。廣東教學三軸機構

在汽車零部件生產中,三軸數控加工展現出諸多優勢。汽車發動機的缸體、缸蓋,變速器的齒輪等零部件,數量眾多且精度要求較高。三軸數控機床能夠實現自動化、高效率的批量生產。以缸體加工為例,通過一次裝夾,可以完成多個面的銑削、鉆孔、鏜孔等工序。由于三軸數控系統能夠精確控制刀具在空間的位置和運動軌跡,使得各工序之間的轉換快速而準確,有效減少了裝夾次數和定位誤差,提高了加工精度。同時,通過優化加工程序和切削參數,可以提高加工速度,縮短生產周期。例如,采用高速切削技術,提高主軸轉速和進給速度,在保證精度的前提下大幅提升了缸體的加工效率。而且,三軸數控加工的穩定性和一致性,有助于提高汽車零部件的質量可靠性,降低生產成本,增強汽車產品的市場競爭力。

- 黑龍江專業機構西南交通大學1+X自考價格多少 2025-06-09

- 耶魯留學需要什么條件 2025-06-09

- 成都中芬體育生留學咨詢 2025-06-09

- 寶山區一對一香氛售價 2025-06-09

- 泰州幼兒園音樂活動咨詢 2025-06-09

- 山西兒童社交學習方式 2025-06-09

- 獅鷲AI智能院校推薦系統 2025-06-09

- 信都區哪里有大車一費班 2025-06-09

- 廊坊誠信格局品牌課咨詢 2025-06-09

- 滄州國內格局品牌課行業 2025-06-09