清遠想知道五軸機床

懸臂式五軸機床憑借其靈活的結構設計,具備強大的加工柔性。在小批量、多品種的生產場景中,無需頻繁更換工裝夾具,只通過調整五軸聯動的刀具路徑和角度,就能快速切換不同零件的加工。例如,在精密儀器零部件制造中,企業可利用一臺懸臂式五軸機床,在短時間內完成多種規格、形狀復雜的零件加工,生產效率相較于傳統機床提升60%以上,有效降低了設備閑置成本和生產準備時間。同時,其開放式的加工空間,允許對不規則形狀工件進行多角度裝夾,進一步拓展了加工適應性,滿足了現代制造業對柔性生產的迫切需求。機加工精度受操作人員技術水平影響,可能存在誤差;CNC加工通過精確程序,實現更高精度,減少人為誤差。清遠想知道五軸機床

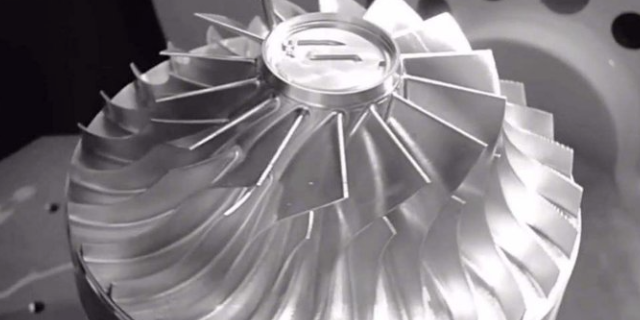

數控五軸機床憑借其獨特的加工能力,明顯提升生產效率與產品質量。傳統三軸加工需多次裝夾、分步完成復雜零件的加工,而五軸機床可通過一次裝夾實現多面、多工序的復合加工,減少因裝夾誤差導致的精度損失,縮短30%以上的加工周期。在模具制造領域,針對具有倒扣、深腔結構的注塑模具,五軸機床可利用擺頭或轉臺的旋轉,實現刀具的側銑、插銑和螺旋銑削,避免使用電極進行電火花加工,降低生產成本與加工時間。同時,五軸聯動允許使用小直徑刀具進行高速切削,在保證加工精度的前提下,將材料去除率提升至傳統加工方式的2倍,有效滿足現代制造業對高效、柔性生產的需求。清遠想知道五軸機床結構。機床通常包括床身、機床主軸、送料系統、精度調整系統等。

立式五軸加工中心以垂直主軸布局為基礎,通過集成兩個旋轉軸(如B軸繞X軸旋轉、C軸繞Z軸旋轉)實現五軸聯動加工。其典型結構包括X/Y/Z三直線軸與旋轉工作臺或擺動主軸頭的組合,關鍵優勢在于保持主軸垂直切削剛性的同時,通過旋轉軸補償復雜曲面的法向加工需求。例如,搖籃式工作臺機型通過B/C軸聯動,使工件在加工過程中自動調整角度,避免傳統三軸機床因刀具側向切削導致的振動和表面質量下降。在航空零部件加工中,立式五軸機床可一次性完成葉輪、葉片等自由曲面零件的粗精加工,將輪廓精度控制在±0.01mm以內,表面粗糙度Ra值低于0.6μm。此外,其模塊化設計支持擴展第四軸分度臺或在線測量系統,滿足從鋁合金到高溫合金的寬泛材料加工需求。

立式五軸機床正朝著智能化、復合化與綠色化方向加速演進。智能化方面,AI與數字孿生技術被深度融入機床控制系統,例如通過機器學習算法預測刀具磨損狀態,提前調整切削參數,將非計劃停機時間降低50%;數字孿生系統可模擬加工過程,優化刀具路徑,減少試切時間。復合化方面,五軸聯動與增材制造、激光加工等技術的融合成為趨勢,例如某復合加工中心可同步完成五軸銑削與激光熔覆,用于修復航空發動機葉片的損傷區域。綠色化方面,高速干式切削與微量潤滑技術(MQL)的普及,使切削液使用量減少90%,能耗降低25%。據行業預測,到2030年,立式五軸機床在新能源汽車、3D打印模具及醫療植入物領域的市場規模將突破15億美元,推動制造業向高精度、高效率、可持續方向轉型。東莞五軸技術技能培訓。

盡管懸臂式五軸機床具有諸多優勢,但其發展和應用仍面臨一系列技術難題。首先,懸臂結構的動態剛性控制是關鍵,由于懸臂部分在加工過程中處于懸伸狀態,容易產生振動和變形,影響加工精度,需要通過優化結構設計、采用主動減振技術等方式加以解決;其次,五軸聯動的編程復雜性和加工工藝優化難度較大,需專業的編程人員和先進的CAM軟件,結合豐富的加工經驗,才能實現高效、精細的加工;再者,機床的熱穩定性問題不容忽視,長時間連續加工過程中,主軸、直線電機等部件產生的熱量會導致機床熱變形,影響加工精度,需要配備高效的冷卻系統和熱變形補償技術;,懸臂式五軸機床的制造成本較高,關鍵部件如高精度旋轉軸承、直線電機、數控系統等依賴進口,導致設備價格昂貴,增加了企業的采購和使用成本,限制了其在中小企業的推廣應用。立式機床多以立式鉆削、銑削為主,適用于多孔加工、模具制造、環境復雜的加工場合。潮州關于五軸加工系統

五軸坐標系定義是指什么。清遠想知道五軸機床

隨著航空航天、新能源汽車等產業對輕量化、一體化結構件的需求增長,立式搖籃式五軸機床正朝著高精度、高復合化方向發展。例如,某機型已集成在線測量與自適應補償系統,通過實時監測加工誤差并動態調整刀具路徑,將輪廓精度提升至±0.01mm。同時,智能化刀庫管理系統的應用,使換刀時間縮短至2秒以內,支持24小時無人化生產。據行業預測,到2028年,全球立式搖籃式五軸機床市場規模將突破15億美元,年復合增長率達8.5%,其中中國市場的增長主要得益于新能源汽車與3C電子產業的設備升級需求。清遠想知道五軸機床

- 汕頭關于五軸介紹資料 2025-07-22

- 茂名五軸cnc 2025-07-22

- 清遠想知道五軸機床 2025-07-22

- 茂名3+2五軸編程 2025-07-22

- 深圳五軸聯動加工中心 2025-07-22

- 三加二五軸數控普及是 2025-07-22

- 深圳刀尖跟隨五軸技術 2025-07-22

- 珠海學習五軸聯動 2025-07-21

- 珠海三加二五軸機床 2025-07-21

- 廣東關于五軸介紹資料 2025-07-21

- 坊子區全域營銷推廣軟件服務電話 2025-07-22

- 廣安小鐘琴音樂潛能開發課程 2025-07-22

- 臺州輕微感統早教 2025-07-22

- 危險化學品安全作業學習方式 2025-07-22

- 本地一般類安全管理員及負責人哪個好 2025-07-22

- 上海護理專升本機構 2025-07-22

- 建鄴區企業管理咨詢服務一體化 2025-07-22

- 四級消防培訓報名材料 2025-07-22

- 上海經濟學專升本集訓營 2025-07-22

- 梅隴考A2駕照要多久 2025-07-22