上海淬火爐價格

井式淬火爐以獨特的立式深腔結構,成為長軸類、管材類大型工件淬火的設備。其垂直設計可容納長度達 6 米、直徑超 1 米的工件,配合行車吊裝系統,實現安全便捷的上下料操作。通過環形加熱元件與多組導流風機,爐內溫度均勻性誤差控制在 ±2℃,確保工件全長受熱一致。無論是風電主軸、石油鉆桿,還是大型機械傳動軸,井式淬火爐都能憑借深腔淬火優勢,賦予工件均勻穩定的硬度與機械性能,解決長件淬火難題。井式淬火爐的高效節能源于多項創新技術加持。采用全纖維陶瓷纖維爐襯,熱傳導率降低 40%,有效減少熱量散失;變頻調速風機系統可根據工藝需求調節風量,降低能耗的同時提升熱循環效率。智能控溫系統搭載模糊 PID 算法,實現 ±1℃控溫,避免能源浪費。此外,余熱回收裝置可將淬火冷卻階段的廢熱轉化為熱水,用于車間供暖或前處理工序,綜合節能達 30% 以上,為企業降低生產成本,實現綠色高效生產。高自動化淬火爐,減少人為誤差,保障產品質量。上海淬火爐價格

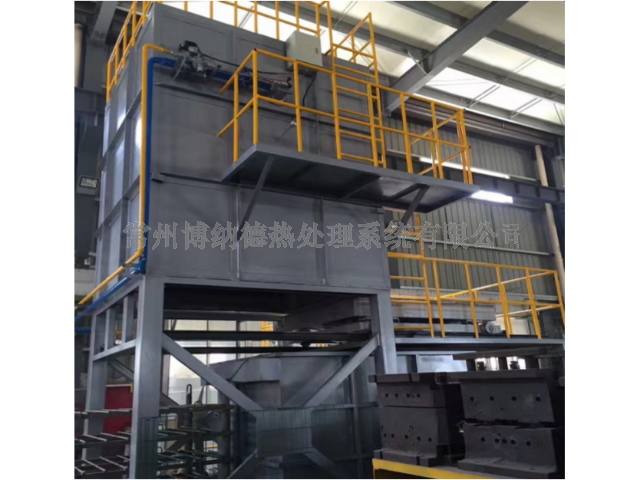

臺車式淬火爐的性能源于多項技術優勢。在加熱技術上,采用電磁感應加熱(電加熱型)或蓄熱式燃燒技術(燃氣型),實現快速均勻加熱;冷卻技術方面,配備高壓噴射冷卻、噴霧冷卻等多種冷卻方式,可根據工件需求控制冷卻速度。溫控技術采用高精度傳感器與模糊控制算法,溫度控制精度達 ±1℃;臺車傳動技術采用伺服電機驅動和高精度導軌,確保臺車運行平穩、定位準確。這些先進技術相互配合,賦予臺車式淬火爐強大的性能,滿足制造對淬火工藝的嚴格要求。咸陽高錳鋼淬火爐廠家簡潔界面淬火爐,零基礎也能輕松掌握操作。

不同行業、不同工件的淬火要求各不相同,臺車式淬火爐提供定制化解決方案。可根據工件尺寸、重量定制臺車承載能力與爐膛大小,針對特殊材質和工藝需求,調整加熱方式、冷卻介質和溫控精度。例如,為高合金鋼工件設計特殊的分級淬火程序,為異形件定制專屬工裝夾具。專業技術團隊從方案設計、設備制造到安裝調試全程跟進,確保設備完美適配企業生產需求,解決各類淬火難題,成為企業個性化生產的可靠伙伴。臺車式淬火爐以品質保障工件淬火效果穩定可靠。在設計與制造過程中,嚴格遵循高標準工藝,選用耐高溫、材料打造爐體和臺車結構,確保設備在高溫、重載環境下長期穩定運行。關鍵部件如加熱系統、冷卻裝置、傳動機構等,均經過嚴格測試和質量檢驗,故障率低。先進的溫控系統與冷卻系統配合,能控制淬火溫度和冷卻速率,有效避免工件變形、開裂等問題,保障每一件產品都達到品質標準,為企業樹立良好的產品口碑。

我們誠邀行業上下游企業加入氮化爐行業伙伴計劃,共同開拓市場、共享技術成果。對于設備經銷商,我們提供極具競爭力的返利政策、營銷支持和專業的技術培訓,助力合作伙伴快速打開市場;針對科研機構和高校,開放設備研發接口,共同開展氮化技術研究,推動產學研深度融合,加速科研成果轉化。目前,已有 50 余家企業和機構加入伙伴計劃,某高校與我們合作研發的新型氮化介質,使氮化效率提升 30%,相關成果已應用于多家制造企業。加入行業伙伴計劃,不僅能獲得技術和資源支持,更能在合作中實現互利共贏,共同推動氮化爐行業的創新與發展。可定制尺寸淬火爐,滿足大型工件淬火處理需求。

時間就是成本,在追求高效生產的當下,我們的氮化爐憑借創新技術實現極速氮化。采用高頻脈沖離子氮化技術,相比傳統氣體氮化,處理時間縮短 50% 以上。通過高頻脈沖電源產生的強電場,加速氮離子的轟擊速度,使氮原子能夠快速滲入金屬表面。以處理汽車發動機曲軸為例,傳統氮化工藝需 12 小時,而使用我們的氮化爐需 5 小時即可完成,極大提升生產效率。同時,設備配備高效的氣體循環系統,確保爐內氣體均勻分布,使氮化過程更加高效穩定,每爐可處理的工件數量增加 30%。極速氮化為企業節省大量時間成本,還能快速響應市場訂單,在激烈的競爭中搶占先機。耐高溫、抗磨損淬火爐,延長設備壽命,降低更換成本。西安高錳鋼淬火爐廠家

可集成生產線淬火爐,實現自動化連續生產。上海淬火爐價格

為滿足企業對產品質量嚴格把控的需求,我們的氮化爐構建了完善的質量追溯體系。設備運行過程中,實時采集溫度、壓力、氣體流量、處理時間等 20 余項關鍵數據,并與工件編號、批次信息一一綁定,存儲于云端數據庫。通過掃描產品二維碼或輸入批次號,即可快速查詢該產品從原材料入爐到成品出爐的全流程生產信息,包括具體工藝參數、操作人員、設備運行狀態等。一旦出現質量問題,可在 5 分鐘內追溯到生產環節,準確定位問題根源,及時采取改進措施。質量追溯體系不僅有助于企業提升質量管理水平,還能增強客戶對產品的信任度,提升企業品牌形象。上海淬火爐價格

- 河北預抽真空臺車爐非標定制 2025-07-21

- 青海電加熱滲碳爐多少錢 2025-07-21

- 內蒙古時效爐多少錢 2025-07-21

- 連云港T6鋁合金時效爐多少錢 2025-07-21

- 內蒙古淬火爐非標定制 2025-07-21

- 上海淬火爐價格 2025-07-21

- 井式氣體滲碳爐多少錢 2025-07-21

- 新疆臺車爐多少錢 2025-07-21

- 駐馬店熱處理臺車爐 2025-07-21

- 廣東天然氣加熱爐生產廠家 2025-07-21

- 實體套圈滾針軸承哪家好 2025-07-21

- 天津防震減災科普館建設 2025-07-21

- 進口琛鑫輕創營規格 2025-07-21

- 廈門新能源高速分切機加裝 2025-07-21

- 九龍坡區鍵條氣漲輥直銷 2025-07-21

- 山西氣動式銑邊倒角機怎么樣 2025-07-21

- 新疆旅行裝包材規格尺寸 2025-07-21

- 重慶箱式UV光固化設備 2025-07-21

- 蘇州油水分離過濾器價錢 2025-07-21

- 常州實驗室傳遞窗價格 2025-07-21