進口除塵器進貨價

保溫與伴熱對除塵器至關重要:1.?防止結露:煙氣溫度低于顯出時,水分和酸液凝結會腐蝕設備、糊袋板結,保溫確保壁溫>酸露10-15℃以上;2.?保證清灰:低溫使粉塵粘性增加,清灰困難;3.?保護濾料:溫度驟變(如停機)易損壞濾袋;4.?維持工藝:某些工藝需保持煙氣溫度。保溫層材料(巖棉、硅酸鋁纖維氈)厚度需經熱工計算,覆蓋所有壁面、灰斗、閥門。伴熱(電伴熱或蒸汽伴熱)主要用于:1.?灰斗:防止粉塵吸濕結塊堵塞;2.?進出口煙道:防止局部低溫結露;3.?寒冷地區設備:防凍。需精確控溫,避免過熱損壞濾料或能耗過高。除塵器卸灰閥應選用雙層鎖氣裝置,防止漏風影響系統負壓。進口除塵器進貨價

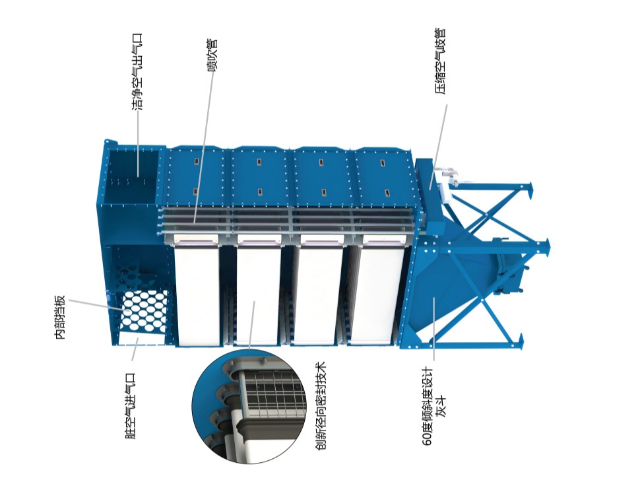

氣流分布均勻性是保證除塵器高效穩定運行、延長濾袋壽命、降低阻力的基石。不良的氣流分布會導致局部區域濾袋過濾風速過高(加劇磨損、易穿透)或過低(清灰困難、浪費面積),形成“煙氣走廊”。優化措施包括:1.?入口設計:采用漸擴管、導流板(多孔板、葉片式)、合理長徑比;2.?均流裝置:在除塵器內部安裝多孔分布板(開孔率30-50%)、格柵或導流葉片;3.?結構設計:保證箱體截面變化平緩、灰斗傾角足夠(>60°)、避免內部構件阻擋;4.?CFD模擬:在設計階段利用計算流體動力學軟件進行流場模擬和優化。現場測試通常要求各室或各通道的氣流速度相對均方根差<0.25。進口除塵器進貨價除塵器出口排放濃度檢測應采用等速采樣法,確保數據清晰性。

除塵效率(η)是衡量除塵器性能的關鍵指標(η= (入口濃度 - 出口濃度)/入口濃度 × 100%)。影響因素因設備類型而異:袋式/濾筒:濾料精度、過濾風速、清灰效果、粉塵層狀況、氣布比均勻性;靜電除塵器:粉塵比電阻(關鍵)、煙氣溫度濕度成分、驅進速度、電場強度、氣流分布、清灰效果;旋風除塵器:入口風速、筒體直徑、粉塵粒徑密度;濕式除塵器:液氣比、液滴粒徑、氣液接觸程度、粉塵潤濕性。高效除塵器(電、袋、高級濕式)對PM2.5也有良好捕集能力。測試方法遵循標準(如等速采樣、重量法)。實現超低排放(如<10mg/Nm3)常需多級組合或高效技術。

鋼鐵冶金(燒結、煉鐵、煉鋼、軋鋼、焦化)產生高溫、高濕、含硫含鐵、高濃度、多成分復雜粉塵/煙氣:1.?燒結機頭/機尾:大風量、高負壓,傳統用大型電除塵器(4-5電場),現多改造為電袋復合或高效袋式(PPS/PTFE覆膜)滿足超低排放;2.?高爐煤氣:需先經重力、旋風粗除塵,再進入TRT余壓發電后的干法布袋精除塵(要求濾料耐壓、抗煤氣成分);3.?轉爐煤氣:濕法(OG法、LT干法)除塵回收,含CO需防爆;4.?電爐:常采用第四孔捕集+屋頂罩+大型袋式除塵器;5.?軋鋼(熱軋除鱗、冷軋乳化液油霧):塑燒板除塵器處理含油水霧效果優越。防爆、耐溫、耐腐蝕是關鍵挑戰。靜電除塵器以高壓電場使粉塵荷電,配合振打清灰,在垃圾焚燒發電領域實現煙氣中粉塵與污染物的高效分離。

移動罩除塵器是一種針對無組織揚塵點(如火車/汽車卸料倉、料坑、裝車點)的局部通風凈化設備。其關鍵是一個可移動(手動、電動或氣動驅動)的密閉吸塵罩,該罩能根據物料位置移動,始終緊密覆蓋揚塵點。含塵氣體通過罩口被風機吸入,經連接的柔性風管輸送至后置的高效除塵器(如濾筒、布袋除塵器)凈化后排放。擴大特點是能準確捕捉動態揚塵源,風量需求相對固定式整體密閉罩大減少,節能效果明顯。整體應用于火力發電廠、港口碼頭、鋼鐵廠、化工廠的物料轉運環節。設計關鍵在于罩口密封性、移動靈活性和風量匹配。除塵器灰斗傾角應大于粉塵安息角(通常≥60°),防止積料堵塞。進口除塵器進貨價

氣箱脈沖除塵器采用分室離線清灰,適合高濃度粉塵工況。進口除塵器進貨價

除塵器作為工業生產中不可或缺的環保設備,其關鍵使命是通過物理、化學或電學等手段,將含塵氣體中的顆粒物有效分離,以滿足排放標準,保護大氣環境和人體健康。在水泥生產線上,窯爐煅燒過程會產生大量粒徑不一的粉塵,若不加以處理直接排放,不只會對周邊空氣質量造成嚴重污染,還會影響工人的職業健康。而高效的除塵器能夠通過多級過濾,將這些粉塵攔截下來,使排放氣體達到國家環保標準,保障生產環境的清潔與安全。濾筒式除塵器在汽車制造涂裝車間表現出色。涂裝過程中產生的漆霧顆粒和揮發性有機物,對工人健康和環境都有嚴重威脅。濾筒式除塵器采用褶式濾筒,具有過濾面積大、體積小的特點,能準確捕獲漆霧顆粒。其模塊化設計便于安裝和維護,配合高效的活性炭吸附裝置,可進一步去除揮發性有機物,確保涂裝車間空氣質量達標,為汽車生產創造良好的工作環境。進口除塵器進貨價

- 江西多功能增壓閥現貨 2025-07-12

- 陜西多功能氣管進貨價 2025-07-12

- 江蘇銷售霸田電缸進貨價 2025-07-12

- 上海國產氣管現價 2025-07-12

- 進口除塵器進貨價 2025-07-12

- 遼寧除塵器布袋 2025-07-12

- 遼寧機械霸田電缸銷售廠 2025-07-12

- 新疆工業增壓閥設備 2025-07-12

- 寧夏工程增壓閥進貨價 2025-07-12

- 遼寧增壓閥故障維修 2025-07-12

- 廣東瓶蓋注塑模具批發廠家 2025-07-12

- 溫州大型刀閘閥刀型閘閥 2025-07-12

- 深圳國內減速機生產廠家 2025-07-12

- 鶴崗活塞機組報價 2025-07-12

- 黑龍江落地式采暖設備供應 2025-07-12

- 現磨咖啡機租賃服務供應商 2025-07-12

- 梅州節能EC風機型號 2025-07-12

- 成都工業熱風機定做 2025-07-12

- 隨州直線滑臺設計 2025-07-12

- 青海培訓教學設備 2025-07-12