四川高效耐高溫過濾器技術指導

耐高溫過濾器的材料失效主要包括熱失效、化學腐蝕、機械損傷和堵塞失效四種模式。熱失效表現為濾材在超過耐溫上限時發生熔融、纖維斷裂或分子鏈分解,預防措施包括設置溫度超限報警、選擇耐溫冗余 10%-20% 的材料,并在系統中配置溫度穩定裝置。化學腐蝕常見于酸性或堿性煙氣環境,如玻璃纖維在高濕含硫煙氣中發生水解,金屬濾材在 Cl?環境中出現點蝕,解決方法是根據介質成分選擇耐腐蝕性材料(如 PTFE、鎳基合金),并進行表面防腐處理。機械損傷多由清灰壓力過高、粉塵磨蝕或安裝應力引起,通過優化清灰參數、增加濾袋防磨套和確保安裝精度可有效減少此類失效。堵塞失效由粉塵黏附或低熔點物質燒結導致,需通過表面覆膜處理增強抗黏附性,控制工況溫度避開粉塵熔點區間,并采用高效清灰系統及時去除積灰。建立失效模式數據庫,對歷史故障進行統計分析,針對性地優化材料選型和系統設計,可將過濾器的平均無故障運行時間提升 40% 以上。陶瓷纖維濾袋的過濾器,適用于高溫干燥環境下的粉塵收集。四川高效耐高溫過濾器技術指導

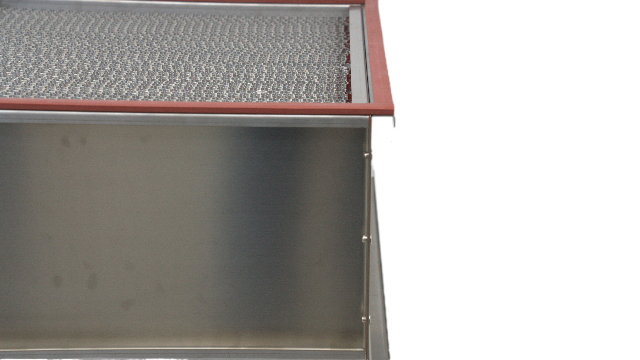

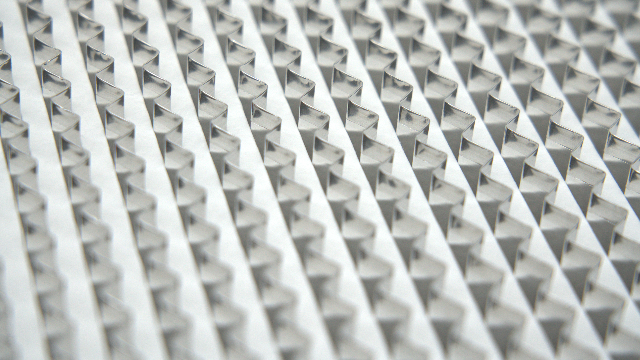

在耐高溫過濾器的應用中,成本控制需從材料選型、結構設計、維護策略等多維度綜合考量。材料方面,根據工況溫度和腐蝕性合理選擇性價比高的濾材,如 400℃以下工況優先選用玻璃纖維針刺氈而非昂貴的陶瓷纖維,在滿足性能的前提下降低初始投資。結構設計上,采用標準化褶式濾芯替代定制化結構,減少模具成本和加工時間,同時提升互換性便于備件管理。維護策略中,推行預防性維護而非故障后更換,通過狀態監測延長濾材使用壽命,降低更換頻率;對于可再生的金屬基或陶瓷基濾材,建立專業再生處理流程,使單次再生成本為新品的 30%-40%。在大型過濾系統中,通過優化過濾風速(控制在 0.8-1.2m/min)和清灰能耗,降低運行電費和壓縮空氣消耗,綜合測算表明,科學的成本控制可使耐高溫過濾器的全生命周期成本降低 20%-30%,明顯提升工業過濾系統的經濟性。海南質量耐高溫過濾器哪里買耐高溫過濾器的密封材料多為硅橡膠或石墨,能耐受高溫不泄漏。

化學穩定性測試是驗證濾材在特定介質中耐久性的關鍵,方法包括:酸堿浸泡測試,將濾材在 10% H?SO?或 NaOH 溶液中浸泡 7 天,測量質量損失率(金屬基≤5%,無機非金屬≤3%)和強度保持率(≥80%);氣態腐蝕測試,在高溫箱中通入腐蝕性氣體(如 SO? 1000ppm),持續 100 小時后觀察表面腐蝕程度;溶脹測試,將濾材浸入油類介質,測量體積變化率(≤10% 為合格)。對于復合濾材,需分別測試各層材料的化學穩定性,確保整體耐腐蝕性滿足工況要求。通過嚴格的化學穩定性測試,可避免因介質腐蝕導致的濾材穿孔、纖維斷裂等失效問題,尤其適用于化工、冶金等強腐蝕性高溫場景。

當前國際耐高溫過濾技術正朝著高性能化、多功能化和智能化方向發展。在材料研發方面,美國研發出碳納米管增強陶瓷纖維(CNT-CF),耐溫提升至 1600℃,抗拉強度增加 40%,適用于航空航天發動機高溫尾氣凈化;德國開發的梯度孔金屬泡沫濾芯,通過 3D 打印技術實現孔徑從 50μm 到 5μm 的連續過渡,在高溫合金液過濾中效率提升 25%。結構設計上,日本推出的自支撐式陶瓷膜過濾器,無需金屬框架即可承受 800℃高溫和 0.5MPa 壓差,簡化安裝流程并降低熱應力影響。智能化領域,歐盟的 “Filter4.0” 項目將區塊鏈技術引入濾芯管理,實現從生產到退役的全流程溯源,結合 AI 算法優化清灰策略,使系統能耗降低 30%。未來,隨著納米技術、增材制造和數字孿生技術的深度融合,耐高溫過濾器將在極端工況適應性、能效比和智能化水平上實現新的突破,為全球工業高溫治理提供更高效的解決方案。工業窯爐使用的耐高溫過濾器,可降低高溫粉塵對后續設備的磨損。

目前國內外針對耐高溫過濾器已形成一系列標準,如中國的 GB/T 30030-2013《工業用高溫過濾材料》、美國的 ASME BPVC Section VIII 等,主要規定了材料的耐溫等級、強度指標、過濾效率及測試方法。耐溫測試通常采用馬弗爐恒溫法,將濾材樣品在目標溫度下持續加熱 24 小時,檢測其拉伸強度保持率,要求≥80% 方為合格。過濾效率測試使用多分散氣溶膠發生器,在特定溫度(如 250℃)下測定對 0.3-10μm 顆粒的攔截效率,采用光度計或稱重法記錄數據。抗腐蝕測試則根據介質成分,將濾材浸泡在相應的酸堿溶液中(如 10% H?SO?或 NaOH),觀察表面變化并測量質量損失率。此外,行業標準還對過濾器的壓降特性、清灰性能和使用壽命提出明確要求,企業需根據工況選擇符合標準的產品,并定期委托第三方機構進行性能檢測,確保設備長期合規運行。高溫環境下,過濾器的安裝需預留熱膨脹空間,防止結構損壞。云南高效耐高溫過濾器銷售廠

高溫過濾器在熱處理車間,過濾高溫油霧,改善車間空氣質量。四川高效耐高溫過濾器技術指導

在含有易燃易爆粉塵的高溫工況中,抗靜電設計是必需環節,需遵循以下規范:濾材中混入導電纖維(如碳纖維、金屬纖維),體積電阻率≤10?Ω?cm,確保靜電及時導走;過濾器殼體和支架需可靠接地,接地電阻≤4Ω,形成完整的靜電釋放通路;清灰系統的噴吹管采用防靜電材料,避免噴吹過程中產生靜電火花;對于粉塵濃度>60g/Nm3 的場景,設置靜電監測報警裝置,當靜電電壓>1000V 時自動啟動惰性氣體保護。抗靜電濾材的表面處理需兼顧耐高溫性,如導電纖維的耐溫等級需與主濾材一致,避免高溫下失效。在煤化工、面粉加工等行業的高溫粉塵過濾中,嚴格的抗靜電設計可將爆燃風險降低 90% 以上,保障生產安全。四川高效耐高溫過濾器技術指導

- 四川常見化學過濾器廠家電話 2025-07-29

- 北京質量袋式過濾器售后服務 2025-07-29

- 重慶常見高效送風口銷售廠 2025-07-29

- 吉林常見高效送風口技術指導 2025-07-29

- 江蘇關于傳遞窗圖片 2025-07-29

- 湖北關于高效送風口什么價格 2025-07-29

- 吉林滅菌傳遞窗 2025-07-29

- 湖北耐高溫過濾器常用知識 2025-07-29

- 安徽如何袋式過濾器技術指導 2025-07-29

- 湖北怎么樣高效送風口生產企業 2025-07-29

- 安徽數據中心除氯除硬 2025-07-29

- 泰州脫硫塔廢氣處理改造 2025-07-29

- 廣州液壓泵廠家柱塞泵用途 2025-07-29

- 江蘇學校鞋底清洗機廠家 2025-07-29

- 河南廢氣處理設備電話多少 2025-07-29

- 上海如何廢氣治理解決方案工廠直銷 2025-07-29

- 廣州好的立體綠化如何收費 2025-07-29

- 河北智能工業廢水處理檢測 2025-07-29

- 工業園區品牌電子測量儀器客服電話 2025-07-29

- 淮安品牌化糞池清淤電話多少 2025-07-29