廣東壓力化成柜檢測

鋰電池化成柜主要用于電池生產的三大工藝:化成(Formation):通過充放電激發電池正負極材料,在負極表面形成穩定的固態電解質界面膜(SEI膜),是電池獲得電化學性能的關鍵步驟。老化(Aging):又稱“時效處理”,將化成后的電池在特定溫度下靜置或循環充放電,使電池內部化學體系趨于穩定,提升性能一致性。分容(Grading):對電池的容量、電壓、內阻等參數進行測試和分級,篩選出性能匹配的電池,便于后續成組使用(如動力電池組、儲能電池組等)。

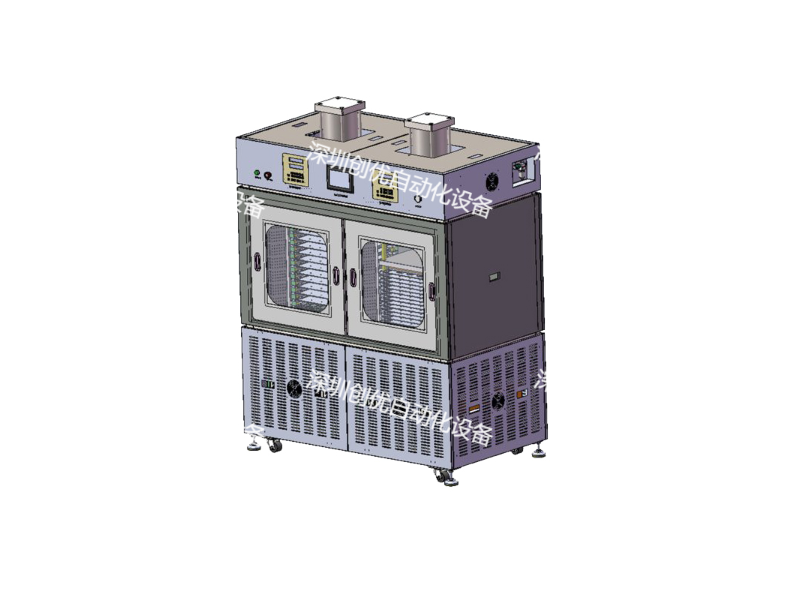

(一)系統功能:作為化成柜的 “大腦”,負責協調各模塊工作,執行工藝參數設定(如充放電電流、電壓、溫度閾值等)、流程調度(化成 - 老化 - 分容的順序)及故障診斷。技術要點:采用可編程邏輯器(PLC)或工業計算機(IPC),具備高可靠性和實時性;支持人機交互界面(HMI),方便操作人員設置參數、監控實時數據;可對接工廠 MES 系統,實現生產數據的上傳與追溯 集成0-5MPa壓力伺服系統的熱壓化成柜。廣東壓力化成柜檢測

熱壓化成柜是鋰電池生產中兼具熱壓成型與化成功能的設備

二、技術特點多參數精細調控:設備需同時管控溫度、壓力、充放電電流/電壓等參數,且各參數需根據電池類型(三元、磷酸鐵鋰等)、規格(容量、尺寸)動態適配,例如軟包電池對壓力均勻性要求更高,硬殼電池則需匹配殼體耐受的壓力范圍。

自動化與智能化:現代熱壓化成柜多配備PLC管控系統和人機交互界面,可預設工藝配方,支持多工位同步操作(常見6-32工位),并通過傳感器實時監測數據,異常時自動報警或停機,確保批量生產的一致性。

兼容性強:可適配不同形態的電池(軟包、硬殼、圓柱),以及不同應用場景的電池(動力電池、儲能電池、消費電子電池),只需調整工藝參數即可滿足多樣化生產需求。

上海數碼電池熱壓化成柜價格適配新型電池:其高溫高壓環境(80-150℃、1-10MPa)可滿足硅碳負極、固態電池等新型材料的特殊工藝需求。

夾具化成柜的結構設計圍繞 “精細控溫、穩定施壓、適配多樣” 三大目標,各組件分工明確:

柜體:工藝環境的 “穩定容器”材質選擇:金屬材質(如不銹鋼)不僅保證結構強度,還能通過密封設計減少熱量流失、隔絕外部粉塵 / 濕氣,避免影響電池化學性能。保溫性能:高溫是熱壓和化成的基礎條件(部分工藝需 80-120℃),柜體的保溫設計可降低能耗,同時維持內部溫度均勻性(避免局部溫差導致電池性能差異)。

夾具系統:電池的 “位置與施壓”結構細節:放置板(正極夾具)與壓板(負極夾具)對應設計,確保電池正負極精細對位,避免短路或接觸不良;傳動結構(電機 + 轉軸 + 凸輪)通過機械傳動實現壓板升降,相比液壓傳動更易管控壓力精度(適合小尺寸、薄型電池,如軟包電池)。

作用:夾持固定:防止電池在加熱 / 化成過程中移位,保證電極對齊;壓力調節:通過掌控壓板行程調整壓力(如 0.1-1MPa),適配不同厚度的電池(如手機電池 vs 儲能電池);兼容多樣性:無需更換夾具,通過參數調整即可適配不同規格,提升生產靈活性。

熱壓化成柜的臥式款和扁圓款主要應用于鋰離子電池(方形、軟包、圓柱)生產中的熱壓成型與化成工藝。具體如下:動力鋰電池:新能源汽車用電池對安全性、循環壽命要求極高,熱壓化成柜通過精確溫度和壓力,優化電池內部SEI膜的形成,降低內阻,從而提升電池的循環壽命和安全性,直接影響車輛的續航里程。儲能鋰電池:大容量儲能電池需長期進行充放電循環,熱壓化成柜的壓力管控功能可減少電池在使用過程中的膨脹現象,延長循環次數,確保儲能系統的可靠運行。消費電子電池:如智能手機、筆記本電腦等電子產品的電池,對體積能量密度較為敏感。熱壓化成柜通過熱壓成型工藝,減少極片孔隙率,優化電池內部空間利用率,進而提升電池的能量密度,滿足消費電子產品對輕薄化和長續航的需求。

化成后需檢查電池是否有鼓包、漏液、極耳氧化等問題。

熱壓化成柜是鋰電池生產中集熱壓成型與化成工藝于一體的設備,其作用貫穿電池性能優化、結構穩定和質量維護的關鍵環節

實現電池的熱壓成型,保持結構穩定性解決內部間隙:鋰電池(尤其是軟包電池、疊片電池)在疊片或卷繞后,電極、隔膜等材料之間可能存在微小間隙。熱壓化成柜通過施加壓力(通常為 0.1-5MPa)和特定溫度(根據電池類型設定,一般 40-80℃),使電池內部材料緊密貼合,減少虛接或接觸不良,降低內阻。固定電池形態:對于軟包電池,熱壓可幫助電芯保持規整的外形,避免后續工序中因結構變形導致的極耳錯位、隔膜破損等問題;對于硬殼電池,熱壓能輔助殼體與內部電芯的貼合,提升整體結構強度。促進界面接觸:壓力和溫度的協同作用可改善電極材料與電解液的浸潤效果,減少界面阻抗,為后續化成反應創造更均勻的環境。 過度發熱可能導致活性物質結構破壞,溫度過低則可能影響活化效率。湖北鋰電池熱壓化成柜按需定制

熱壓化成柜可提高儲能電池的性能和穩定性,確保儲能系統的可靠運行。廣東壓力化成柜檢測

熱壓化成工藝流程:以一種聚合物鋰離子電池化成工藝為例,其熱壓化成流程如下:化成前熱壓:將注液靜置后待化成的電池在溫度80±5℃和壓力0.25-0.55MPa下進行恒溫熱壓50-70min,以排除卷芯層間氣體,讓正、負極片、隔膜、電解液充分接觸,為化成做準備。熱壓化成:在恒定的溫度70±2℃下分三小步進行。首先給電池施加0.06±0.02MPa壓力,時間2min,不充電;然后加壓到0.10MPa,并以0.05C電流恒流充電3min;持續加壓到0.15-0.45MPa,以0.05C電流恒流充電10min,截止電壓為3.20-3.40V。接著保持0.15-0.45MPa的壓力,以0.1C電流恒流充電35±2min,充電截止電壓為3.80-3.90V。繼續保持該壓力,以0.2C電流恒流充電90±2min,充電截止電壓為4.10V。化成后熱壓:將熱壓化成結束后的電池置于溫度80±5℃,壓力0.25-0.55MPa下,恒溫熱壓50-70min,增加電芯平整度以及硬度,使形成的SEI膜快速趨于穩定,增加電池循環壽命。

廣東壓力化成柜檢測

- 湖北小聚電池熱壓化成柜定制 2025-07-28

- 深圳壓力化成柜研發 2025-07-28

- 廣東動力電池化成柜工作原理 2025-07-28

- 湖南壓力化成柜制造商 2025-07-28

- 湖南壓力化成柜校準 2025-07-28

- 龍崗小聚電池熱壓化成柜定制 2025-07-28

- 上海鋰電池熱壓夾具化成柜供應商 2025-07-28

- 廣東熱壓化成柜校準 2025-07-28

- 小聚電池熱壓化成柜按需定制 2025-07-28

- 上海動力電池化成柜研發 2025-07-28

- 蘇州PFA材質四氟接頭報價 2025-07-28

- 秦淮區碳鋼反應釜 2025-07-28

- 閔行區節能雙作用多級套筒缸廠家電話 2025-07-28

- 金壇區進口驅動軌道按需定制 2025-07-28

- 河北環保隔熱鋁型材常用知識 2025-07-28

- 鋼城區銷售工程機械技巧 2025-07-28

- 高精度激光能量計供應商 2025-07-28

- 江蘇S102SSAT3G33分子泵軸承 2025-07-28

- 蘇州人工智能軟件開發供應商 2025-07-28

- 平衡閥定制價格 2025-07-28