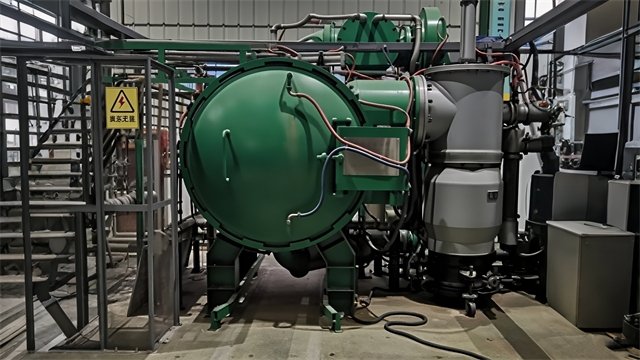

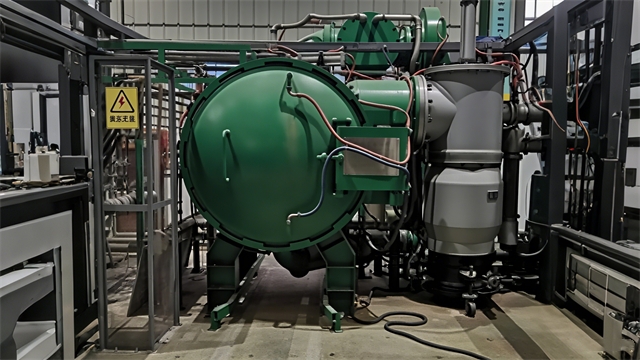

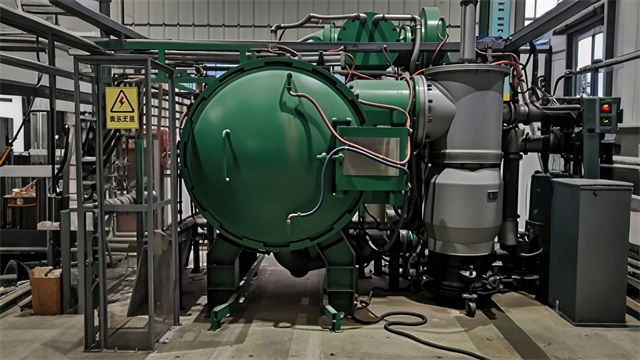

智能真空熱處理爐

真空熱處理爐的柔性溫度場控制技術:柔性溫度場控制技術打破了傳統熱處理爐溫度分布固定的局限。采用分布式加熱元件和智能溫控模塊,將爐內劃分為 16 - 32 個單獨控溫區域,每個區域可根據工藝需求設定不同的溫度曲線。利用紅外熱成像與計算流體力學(CFD)結合的實時監測系統,獲取爐內溫度場的三維分布數據,并通過反饋控制算法動態調整各區域加熱功率。在處理形狀復雜的航空結構件時,該技術可使零件不同部位的溫度差控制在 ±2℃以內,避免因溫度不均導致的變形和性能差異。與傳統熱處理相比,柔性溫度場控制使大型構件的熱處理合格率從 78% 提升至 95%。真空熱處理爐的真空泵油更換周期延長至2000小時,降低維護成本。智能真空熱處理爐

真空熱處理爐熱處理過程中的相場模擬與工藝預研:相場模擬技術為真空熱處理工藝研發提供了數字化手段。通過建立包含熱力學、動力學參數的相場模型,可在計算機中模擬材料在真空環境下的相變過程,直觀呈現晶粒生長、相變產物分布等微觀演變。以鋁合金的時效處理為例,模擬結果顯示,在 10?? Pa 真空度、180℃時效溫度下,析出相的尺寸和分布與實驗結果高度吻合。基于模擬數據,可優化工藝參數,如將時效時間從傳統的 8 小時縮短至 5 小時,同時保證材料強度和韌性達到平衡。相場模擬還可用于探索新工藝,預測不同真空度、溫度曲線對材料性能的影響,將工藝研發周期縮短約 30%。智能真空熱處理爐真空熱處理爐的熔煉成品率提升至98%,減少鈦合金等貴重材料的浪費。

真空熱處理爐的熱處理爐的虛擬調試與數字孿生技術:虛擬調試技術借助數字孿生模型縮短設備調試周期。通過建立包含機械結構、熱傳遞、真空系統的三維仿真模型,模擬不同工藝參數下的設備運行狀態。技術人員在虛擬環境中調整加熱曲線、抽氣速率等參數,提前驗證工藝可行性。數字孿生系統實時同步實際設備數據,當檢測到溫度異常波動時,系統自動分析仿真數據與實際數據差異,快速定位故障原因。在新型真空爐開發中,虛擬調試使調試時間從 20 天縮短至 7 天,減少現場調試風險,同時為操作人員提供虛擬培訓平臺,降低培訓成本。

真空熱處理爐與離子注入技術的復合工藝研究:真空熱處理與離子注入技術的復合,實現了材料表面性能的梯度化設計。先通過離子注入將氮、硼等元素注入金屬表面,形成深度為 0.1 - 0.5 μm 的高硬度改性層;隨后進行真空退火處理,使注入離子與基體原子充分擴散,消除表面應力。在高速鋼刀具處理中,該復合工藝使刀具表面硬度達到 HV3500,而基體保持良好韌性。與單一離子注入相比,真空退火后刀具的紅硬性提高 20%,切削速度提升 15%。此外,復合工藝還可用于生物醫用材料表面改性,通過注入銀離子并結合真空熱處理,保持材料的生物相容性。真空熱處理爐的快速冷卻技術將鑄件冷卻時間縮短40%,提升生產效率。

真空熱處理爐的熱力學基礎與反應機制:真空熱處理爐通過創造 10?3 - 10?? Pa 的低壓環境,明顯改變了金屬材料的熱力學反應路徑。在真空狀態下,金屬表面的氧分壓極低,有效抑制了氧化反應的發生,根據化學反應平衡原理,當爐內氧分壓低于金屬氧化物的分解壓時,已形成的氧化物會發生逆向分解。以鋼鐵材料為例,在 10?? Pa 真空度下,FeO 的分解溫度可從常壓下的 1538℃降至 1300℃左右,促使金屬表面保持潔凈。同時,真空環境加速了低沸點雜質元素(如砷、銻)的揮發,這些雜質的蒸氣壓在真空條件下相對外界壓力更高,遵循克努森擴散定律快速逸出。這種獨特的熱力學環境,使得真空熱處理既能實現材料的凈化提純,又能通過精確控溫(精度可達 ±1℃),調控相變過程,為高性能金屬材料的組織優化奠定基礎。真空熱處理爐的真空系統配置冷阱,捕集效率提升至99.9%,減少原料損失。湖南真空熱處理爐公司

真空熱處理爐通過優化設計,提升了整體工作效率。智能真空熱處理爐

真空熱處理爐熱處理在生物醫用鎂合金處理中的應用:生物醫用鎂合金因可降解性和良好的生物相容性備受關注,真空熱處理是優化其性能的關鍵工藝。在真空環境下對鎂合金進行退火處理,可消除加工硬化,細化晶粒,改善材料的塑性和韌性。采用真空熱壓處理技術,在 400℃、50MPa 條件下,使鎂合金的致密度從 92% 提高至 99.5%,有效減少內部孔隙,降低腐蝕速率。同時,通過真空表面處理技術,在鎂合金表面制備羥基磷灰石涂層,增強其生物活性和耐腐蝕性。經真空熱處理的生物醫用鎂合金,在體內的降解速率可控,且與骨組織的結合能力提高,為骨科植入物的發展提供了好的材料選擇。智能真空熱處理爐

- 內蒙古高溫碳化爐廠家哪家好 2025-07-30

- 四川真空燒結爐廠家哪家好 2025-07-30

- 四川高氫保護燒結爐 2025-07-30

- 湖南實驗室氫保護燒結爐 2025-07-29

- 青海碳纖維高溫碳化爐生產商 2025-07-29

- 四川高溫碳化爐生產廠家 2025-07-29

- 北京真空熱處理爐生產商 2025-07-29

- 吉林真空熔煉爐制造廠家 2025-07-29

- 寧夏真空速凝爐定做 2025-07-29

- 實驗室臥式真空/氫保護燒結爐型號有哪些 2025-07-29

- 貴州靠譜的UVLED固化機按需定制 2025-07-30

- 上海工廠設備工業模型設計價格 2025-07-30

- 陜西履帶式高空作業平臺參考價 2025-07-30

- 河南小袋投料粉粒體卸料設備哪家好 2025-07-30

- 上海洗脫機公司 2025-07-30

- 安徽乘客電梯轎廂 2025-07-30

- 甘肅蒸發冷空調 2025-07-30

- 內蒙古漿液泵循環泵 2025-07-30

- 河南升降車廠家供應 2025-07-30

- 中山臺達變頻器VFD900CP43L-00 2025-07-30