遼寧節能型中頻煉金(煉銀)爐價格

中頻煉金(煉銀)爐的雙頻復合加熱技術:傳統中頻爐單一頻率加熱在處理復雜形態金銀物料時存在局限性,而雙頻復合加熱技術為解決這一問題提供了新思路。該技術融合低頻(500 - 1500Hz)與高頻(5000 - 8000Hz)兩種頻率,發揮二者優勢。低頻加熱時,趨膚深度較大,能夠穿透塊狀金銀物料內部,實現由內到外的均勻升溫,避免出現外部過熱、內部未熔的現象;高頻加熱則聚焦于物料表層,可快速熔化表面,加速熔煉進程。在處理形狀不規則的金銀廢料時,先以低頻預熱,使物料整體溫度均勻提升,再切換高頻快速熔化,相比單一頻率加熱,熔煉時間縮短了 25%。同時,通過智能控制系統精確調節雙頻的切換時機與功率配比,可根據不同物料特性和工藝要求,靈活調整加熱模式,有效提高了中頻爐對多樣化金銀物料的適應性和熔煉效率。中頻煉金爐的冷卻水循環流量調節閥實現溫度梯度±2℃準確控制。遼寧節能型中頻煉金(煉銀)爐價格

中頻煉金(煉銀)爐的余熱回收與能量梯級利用:中頻爐在熔煉過程中產生大量余熱,通過高效的余熱回收系統可實現能量的梯級利用。首先,利用水冷系統回收感應線圈和爐體的余熱,將冷卻水加熱至 60 - 80℃,用于車間供暖或生活熱水供應;其次,將高溫煙氣通過余熱鍋爐,產生 0.5 - 1MPa 的蒸汽,驅動小型汽輪機發電,發電效率可達 15% - 20%;剩余的低溫余熱(40 - 60℃)則通過吸收式制冷機,提供夏季車間制冷。在某金銀冶煉廠的應用案例中,余熱回收系統使企業的能源自給率達到 35%,年節約標準煤 1200 噸,減少二氧化碳排放 3200 噸,既降低了生產成本,又實現了節能減排目標,推動行業向綠色低碳方向發展。海南節能型中頻煉金(煉銀)爐定做中頻煉金(煉銀)爐配備隔熱裝置,減少熱量散失;

中頻煉金(煉銀)爐在金銀熔煉過程中的實時成分在線監測:準確掌握金銀熔煉過程中的成分變化,是保證產品質量的關鍵。先進的在線監測系統通過光譜分析技術,實現對金銀熔體成分的實時檢測。系統在坩堝上方設置光譜采集探頭,利用激光誘導擊穿光譜(LIBS)或 X 射線熒光光譜(XRF)技術,瞬間激發熔體表面原子,獲取其特征光譜信息。通過與標準光譜數據庫對比分析,可在數秒內精確測定金銀及雜質元素的含量,檢測精度達到 ppm 級別。當檢測到成分偏離設定標準時,系統自動觸發警報,并根據預設算法計算出所需添加的元素量,控制加料裝置進行實時調整,確保合金成分始終處于準確范圍。在生產 18K 金時,該在線監測系統可將金含量波動范圍控制在 ±0.2% 以內,有效提升了產品質量穩定性和一致性。

中頻煉金(煉銀)爐在金銀合金熔煉過程中的相變控制技術:在金銀合金熔煉中,控制相變過程可有效改善材料性能。以金銀銅三元合金為例,通過精確控制冷卻速度和溫度區間,可實現不同的相變組織。當以 10℃/s 的速度快速冷卻時,形成細小的馬氏體組織,合金硬度提高至 HV250 - 300;若以 1℃/s 的緩慢速度冷卻,則生成粗大的珠光體組織,合金塑性提升,延伸率可達 30% - 40%。利用中頻爐的快速加熱和冷卻特性,結合分段控溫工藝,在熔煉后期進行多次溫度循環處理,促使合金發生二次相變,細化晶粒,提高綜合性能。例如,在制作金銀紀念幣時,通過相變控制技術,使幣面的浮雕細節更加清晰,耐磨性提升 50%,同時保持良好的延展性,滿足沖壓成型要求。利用中頻煉金(煉銀)爐,可將廢舊金銀飾品重新熔煉成原料。

中頻煉金(煉銀)爐在金銀熔煉過程中的泡沫渣處理技術:在中頻煉金(煉銀)爐的精煉過程中,加入某些精煉劑或金銀中含有的雜質反應時,會產生大量泡沫渣,影響熔煉過程和產品質量。泡沫渣的產生主要與爐內化學反應產生的氣體逸出以及熔體表面張力變化有關。為消除泡沫渣,可采用物理和化學相結合的方法。物理方法包括機械攪拌破碎泡沫,通過安裝在爐蓋上的攪拌裝置,以適當的轉速對熔體表面進行攪拌,破壞泡沫的穩定結構;還可采用超聲波處理,利用高頻振動使泡沫破裂。化學方法則是添加消泡劑,如含硅類化合物,能降低熔體表面張力,促使泡沫快速破滅。在處理含有較多銅雜質的銀料時,采用攪拌與消泡劑結合的方式,可使泡沫渣的體積減少 70%,有效提高了熔煉效率,同時避免了因泡沫渣夾帶金銀造成的損失。中頻煉金爐的爐膛采用剛玉莫來石材料,耐腐蝕性提升3倍以上。遼寧節能型中頻煉金(煉銀)爐價格

中頻煉銀爐的智能化控制系統支持工藝參數自動優化,減少人工干預。遼寧節能型中頻煉金(煉銀)爐價格

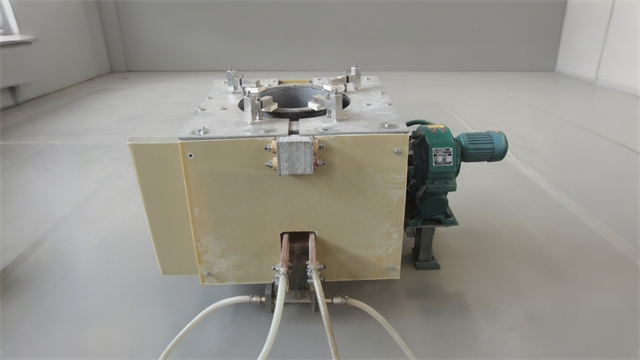

中頻煉金(煉銀)爐的線圈結構設計:感應線圈是中頻煉金(煉銀)爐的重要部件,其結構設計直接影響加熱效率和均勻性。線圈通常采用空心紫銅管繞制,內部通冷卻水,以帶走因電阻產生的熱量,防止線圈過熱損壞。常見的線圈結構有單層螺旋式和多層盤繞式,單層螺旋式線圈適用于小型坩堝,磁場分布均勻,能使金銀物料受熱一致;多層盤繞式線圈則用于大型熔煉,通過分層布局增強磁場強度,提升加熱效率。在匝數設計上,依據物料量和熔煉需求調整,匝數過多會增加線圈阻抗,降低功率傳輸效率;匝數過少則磁場強度不足。此外,線圈與坩堝的間距控制在 10 - 20mm,既能保證磁場有效耦合,又避免因距離過近導致局部過熱,優化后的線圈結構可使加熱效率提升 20% - 30% 。遼寧節能型中頻煉金(煉銀)爐價格

- 內蒙古高溫碳化爐廠家哪家好 2025-07-30

- 四川真空燒結爐廠家哪家好 2025-07-30

- 四川高氫保護燒結爐 2025-07-30

- 湖南實驗室氫保護燒結爐 2025-07-29

- 青海碳纖維高溫碳化爐生產商 2025-07-29

- 四川高溫碳化爐生產廠家 2025-07-29

- 北京真空熱處理爐生產商 2025-07-29

- 吉林真空熔煉爐制造廠家 2025-07-29

- 寧夏真空速凝爐定做 2025-07-29

- 實驗室臥式真空/氫保護燒結爐型號有哪些 2025-07-29

- 貴州靠譜的UVLED固化機按需定制 2025-07-30

- 上海工廠設備工業模型設計價格 2025-07-30

- 陜西履帶式高空作業平臺參考價 2025-07-30

- 河南小袋投料粉粒體卸料設備哪家好 2025-07-30

- 上海洗脫機公司 2025-07-30

- 安徽乘客電梯轎廂 2025-07-30

- 甘肅蒸發冷空調 2025-07-30

- 內蒙古漿液泵循環泵 2025-07-30

- 河南升降車廠家供應 2025-07-30

- 中山臺達變頻器VFD900CP43L-00 2025-07-30